CO2排出量を削減するコンクリートってあるの?そもそもコンクリートってなに?

マンションはもちろん、住宅、オフィスビル、商業施設など......私たちの暮らしや生活にとって欠かせない建築材料といえば「コンクリート」です。

日本のコンクリートの年間使用量(※1)は、約7,000万m³と推定されています。これは重量にすると約1.5億t。さらにこれを日本の人口で割ると、私たちは「1人当たり毎日約3kgのコンクリートを製造している」ことになるそうです。

※1 (出展)ZENNAMA 全国生コンクリート工業組合連合会 全国生コンクリート協同組合連合会/2024年度の全国生コン出荷量実績6,569万m³をもとに計算

https://www.zennama.or.jp/3-toukei/nenji/index.html

私たちの生活基盤に欠かせないコンクリートですが、カーボンニュートラルに向けての大きな課題があります。

実は、コンクリートを製造するときに、たくさんのCO2が排出されるというのです。コンクリートを製造するたびにCO2を排出しているということは、その排出量が地球環境に与える影響は少なくないでしょう。

大林組は、2010年にCO2排出量を大幅に削減したコンクリート「クリーンクリート®」を開発・適用しました。さらにその研究を推し進め、カーボンネガティブ(CO2吸収量が排出量を上回り、実質ゼロより少ない状態)を実現可能な「クリーンクリートN®」というコンクリートの研究開発を行っています。

CO2排出量を削減しながら、コンクリートを製造する。

これは一体どういう仕組みなのでしょうか?

「クリーンクリート®」の開発を担当している神代泰道(大林組技術研究所 生産技術研究部 上級主席技師)と田中寛人(大林組技術研究所 生産技術研究部 主任)に話を聞きました。

INDEX

そもそもコンクリートとは?

まず、コンクリートについて説明します。私たちの身近にありながら、実はあまりよく知らないという方も多いのではないでしょうか。

コンクリートは、セメント、水、細骨材(砂)、粗骨材(砂利)、化学混和剤などを混ぜて硬化させたもので、建築物や土木構造物などに広く使用されている建設材料の一つです。

●一般的なコンクリートの材料構成

コンクリートは圧縮強度が大きく、耐火性、耐久性に優れており、さらに自由な形状や寸法のものをつくることができます。一方、引張力に弱いため、中に鉄筋を入れた「鉄筋コンクリート」として使用されるのが一般的です。建物の柱、床や外壁などさまざまな部位に使われ、建物の構造を支えています。

コンクリートは、住宅、病院、高速道路などの社会インフラをはじめ、東京スカイツリー®やエスコンフィールドHOKKAIDOなど、大林組を代表する大規模な構造物にも広く使用されています。

前述したコンクリートの材料の一つである「化学混和剤」が進化したことにより、水の量をより少なく、セメント量はより多くすることが可能となりました。そのため、強度を確保しつつコンクリートの柔らかい状態を長時間保持できるようになり、これにより運搬時間がかかるようなところでもコンクリートが打ち込めるようになりました。その結果、多くの構造物にコンクリートが使用されるようになっていったのです。

コンクリートは使用する目的に合わせて自由な形状をつくれるので、幅広く使用される建設材料です。

「共に、成長する」

さて、コンクリートという名前の意味はご存知でしょうか。

コンクリート(concrete)の語源は、ラテン語の「concretus(コンクレタス)」です。「共(con)」に「成長する(crescere)」という意味を表しているそうです。確かに、私たちの社会の近代化はコンクリートとともに成長してきたといっても過言ではないでしょう。

セメントとコンクリートの歴史

コンクリート材料の一つ、「セメント」はどのようなものかご存じですか?知っているようで知らない方も多いのではないでしょうか。

セメントとは、鉱物である石灰石や粘土などを主原料として作られる粉末状の物質であり、水と反応して固まる性質があります。セメントはコンクリートの主原料として欠かせない材料となっています。

今から約9000年前の新石器時代には、すでにセメントが使われていたといわれています。イスラエル・ガリラヤ地方のイフタフで発掘された家の床と壁からコンクリートに似たものが発見されました。

約4000年前の古代エジプトのピラミッドにも、石と石をくっつけるためにセメントのようなものが使われています。

約2000年前のローマではコロッセオやパンテオンなどの巨大建造物やローマ水道の水道橋など多くの施設にも、火山灰や石灰を結合材としたコンクリートが多く使われていました。

その後1820年代にイギリスでポルトランドセメントが発明され、セメントの原料である石灰石が国内で採取できる日本では1870年代からセメントがつくられるようになり、太平洋戦争後の復興・高度成長期にコンクリートが急速に普及し、産業や社会基盤の発展に大きく貢献していきました。

それから、コンクリートもさまざまなタイプが生まれ、遮蔽(しゃへい)性や塩害に強いものや超高層ビルの建築物に使われるほど高い圧縮強度を持つものなど研究開発が行われてきました。

コンクリートの進化とともに、私たちの生活やインフラを支える建造物の設計の自由度も増していきました。

その一方で、コンクリート製造時における「CO2」の排出量にも注目が集まっています。

コンクリート製造時における「CO2」排出量のほとんどが、「ポルトランドセメント」の製造時に発生します。ポルトランドセメントは製造時に石灰石などの原料を高温で加熱させる必要があり、その段階で多くのエネルギーが必要となり、大量のCO2を発生させてしまいます。

CO2削減に貢献する「クリーンクリート®」を知っていますか?

実は、国内のコンクリート製造によるCO2の排出量は「国内全体のCO2総排出量の約3〜4%」に相当するといわれています。

コンクリート製造時のCO2排出量を削減することは、温室効果ガス(GHG)削減に貢献するのはもちろん、カーボンニュートラル社会の実現に向けて取り組むべき課題だと考えられます。

神代泰道(以下、神代):「大林組は、2010年から『クリーンクリート®』という、製造時のCO2排出量を削減した低炭素型コンクリートの開発に取り組んでいます。現在では各社が低炭素型のコンクリートの開発を行っていますが、国内における大林組の取り組みは他社に先駆けたものでした」

では、「クリーンクリート®」はどのような方法でCO2排出量を削減するのでしょうか。

「クリーンクリート®」とコンクリート、いったい何が違う?

神代:「コンクリートの構成材料の一つであるセメントの原料には石灰石が使われています。セメントの製造工程において、この石灰石からCO2を追い出す作業が必要となります。これを『脱炭酸』といいます。つまりセメントをつくるにはCO2をたくさん排出してしまうのです」

CaCO3(石灰石) ー CO2(二酸化炭素) = CaCO (セメントの主成分・酸化カルシウム)

このように、石灰石からセメントをつくるためには大量のCO2が排出されるのです。

神代:「セメント工場では、製造工程において、石灰石を含めた原料を1450℃程度の高温で燃焼させます。その際に石灰石が脱炭酸することで、CO2が排出されます。その内訳は脱炭酸で約60%、材料を焼成・粉砕するエネルギー由来で約40%と算出されます」

セメント製造におけるCO2排出量は年間約3,300万t(2023年現在)といわれています。

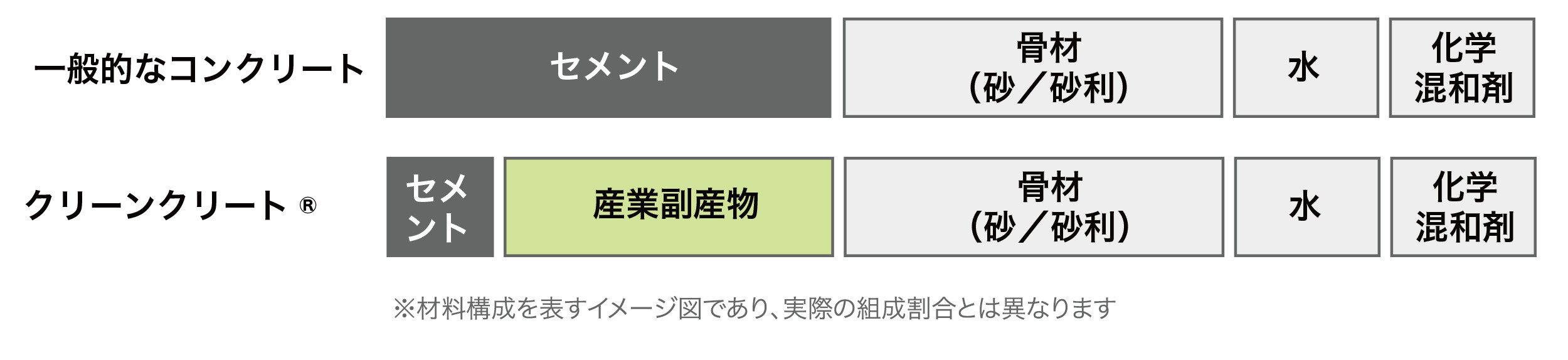

神代:「『クリーンクリート®』は、このセメントの大部分を産業副産物に置き換えることで低炭素化を実現しています」

●一般的なコンクリートと「クリーンクリート®」の材料構成の比較

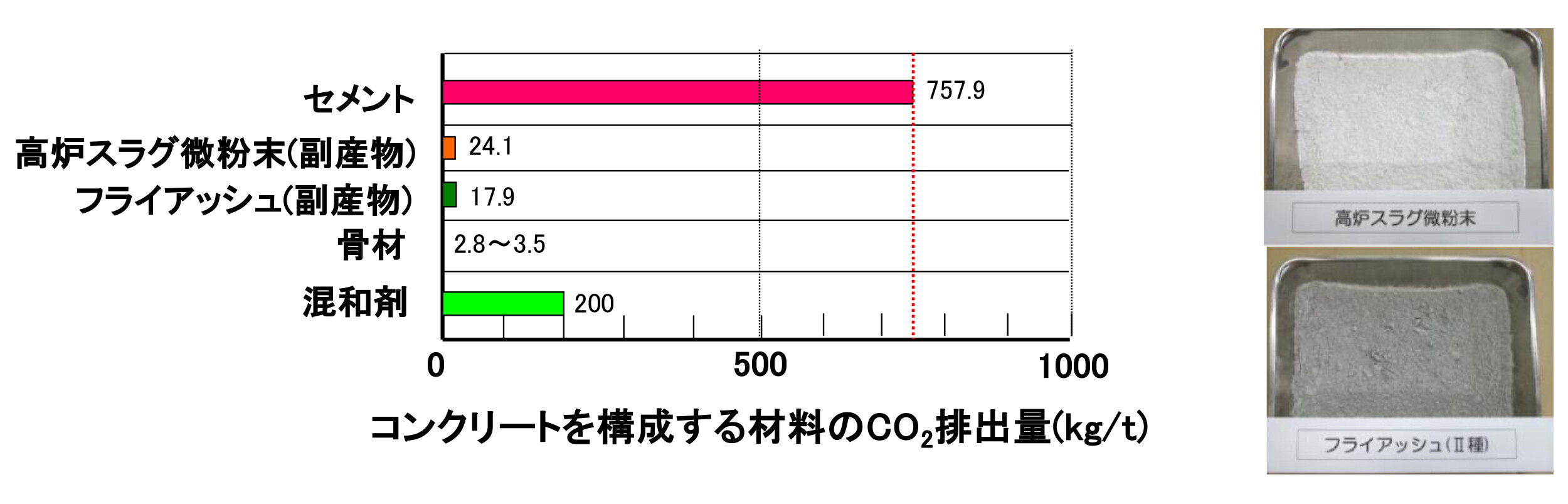

「クリーンクリート®」で使用しているセメントの代替物とは「高炉スラグ微粉末」と「フライアッシュ」という産業副産物です。

神代:「このグラフは、コンクリートの各構成材料が1t製造される際のCO2排出量を示しています。セメントは1tあたり800kg弱程度のCO2を排出します。高炉スラグ微粉末やフライアッシュはセメントに比べ30分の1程度の排出量に抑えることができます」

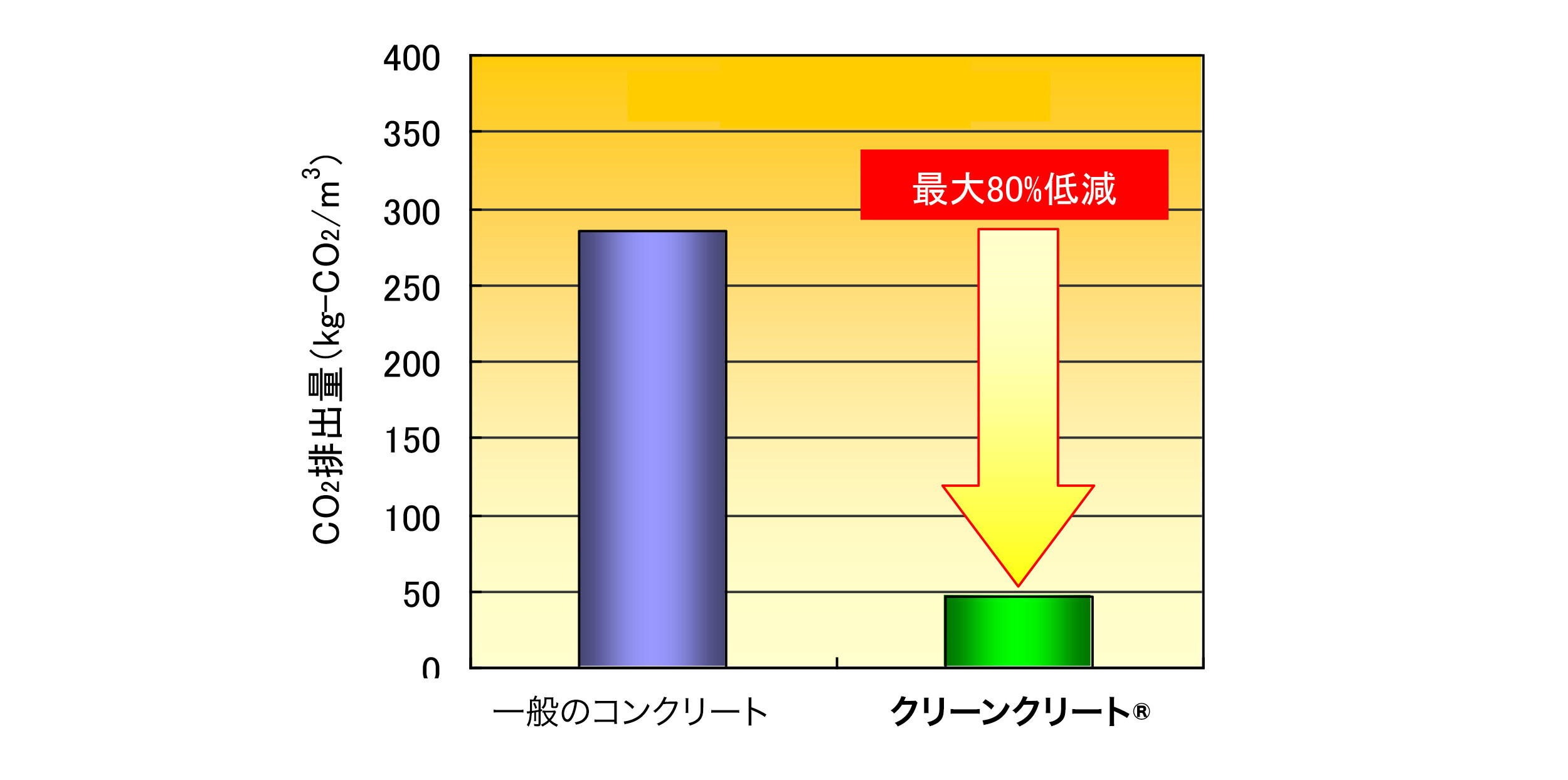

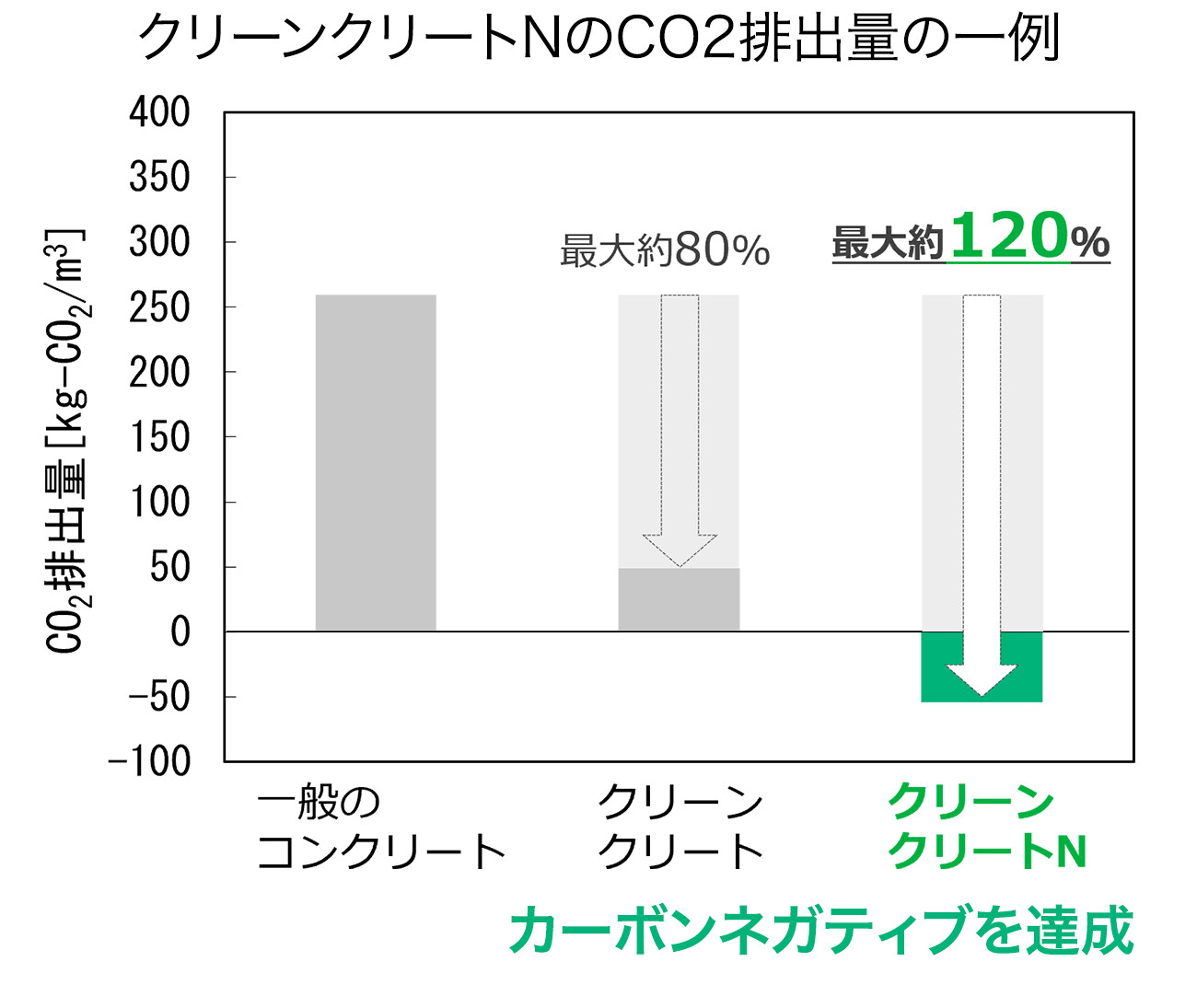

神代:「一般のコンクリートは、1m³当たり300kg程度のCO2を排出するのに対し、『クリーンクリート®』は、CO2排出量が多いセメントの大部分をCO2排出量が少ない産業副産物に置き換えることで、最大80%程度のCO2排出量を削減することが可能です」

製造時のCO2排出量が非常に少ない高炉スラグ微粉末とフライアッシュをセメントの代替材料として採用することで、低炭素化を実現した「クリーンクリート®」。

あらためて高炉スラグ微粉末とフライアッシュについて、簡単にご紹介しましょう。

高炉スラグ微粉末とは?

高炉とは鉄鉱石を溶かして銑鉄(せんてつ)を取り出す製鉄所の設備です。その高炉で銑鉄を製造する際に排出されるスラグ(鉱石から金属を精錬する際に発生する副産物や、溶接の際に発生する金属のカス)の総称を「高炉スラグ」といいます。

高炉スラグ微粉末とは、熔けた状態のスラグへの加圧水の噴射を急激に冷却処理することで生成される、ガラス質で粒状の水砕スラグを乾燥・粉砕したものです。

高炉スラグ微粉末は、鉱物組成がセメントとよく似ていて、アルカリ環境下で水と反応して固まる性質があります。

古くからコンクリート用のセメントと一緒に使われていますが、「クリーンクリート®」では高炉スラグ微粉末の使用割合を増やすなど、さまざまな工夫を行っています。

フライアッシュとは?

フライアッシュとは、石炭を使う火力発電所で石炭を燃焼させた際に発生する灰です。

微細粒子で球形をしているためコンクリートやモルタルの流動性を高める効果や、セメントの水和反応で生成される水酸化カルシウムと反応してコンクリートの耐久性や水密性を高める効果があります。

高炉スラグ微粉末は「鉄をつくるときに発生する副産物」、フライアッシュも「発電をするときに発生する副産物」です。「クリーンクリート®」は、これらの材料を使用することでCO2排出削減だけでなく、循環型社会へ貢献しているといえるでしょう。

「クリーンクリート®」の品質はいかに?

CO2排出を削減できる「クリーンクリート®」ですが、一般のコンクリートと比較して品質面での違いはあるのでしょうか?まずは施工時の違いについて神代はこう語ります。

神代:「『クリーンクリート®』はコンクリートより粘性が若干高く(流れにくい)、一般的なコンクリートと比べ扱いにくくなるというのが開発当初の課題でした。これについては、高強度コンクリートを実現した材料の一つである化学混和剤の力を借りた上で一般的なコンクリートと同程度の施工性を実現しました。強度も一般的なコンクリートと同程度です」

むしろ「クリーンクリート®」が一般のコンクリートよりも優れている点もあるそうです。

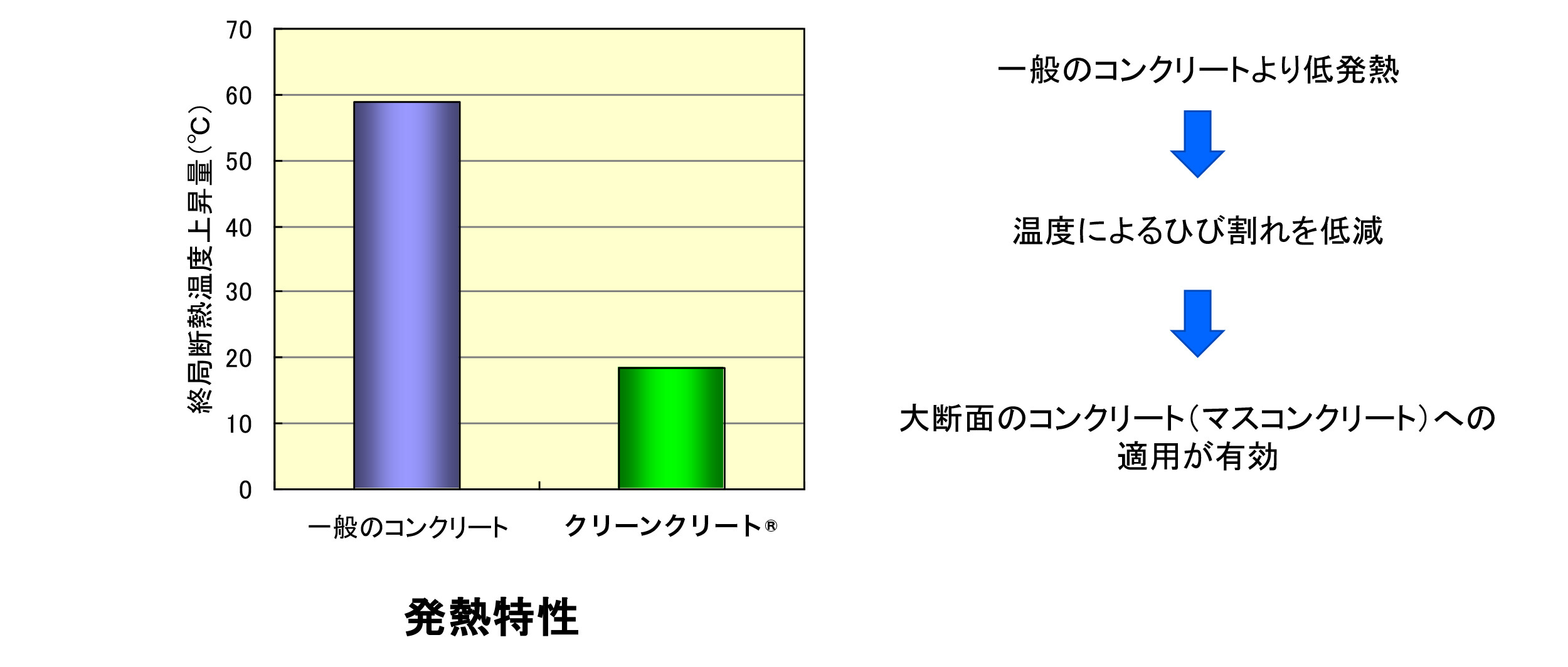

神代:「それが『発熱特性』です。セメントは固まる際に発熱し、それが『ひび割れ』の原因になります。その点、セメント量の少ない『クリーンクリート®』は低発熱なので『ひび割れ』しにくいです。そのため大断面のコンクリートには『クリーンクリート®』が向いているといえるでしょう」

神代:「また、高炉スラグ微粉末の割合が大きいために、白っぽい、明るい雰囲気のコンクリートに仕上がります。高炉スラグ微粉末の色が非常に白いためです。これも用途によってはメリットの一つかもしれません」

「クリーンクリート®」に課題はある?

製造時のCO2排出量を削減し、一般のコンクリートと比べても遜色がないどころかメリットも有する「クリーンクリート®」。しかし、いくつかの課題があると神代は言います。

神代:「『ひび割れ』が低減されることの裏返しとなりますが、『クリーンクリート®』はアルカリ性が高いセメントの使用量が少ないため、コンクリート中のアルカリ性を保つのが難しくなります。鉄筋コンクリート内部の鉄筋がさびないのは、コンクリート自身のアルカリ性で守られているからなんです」

大気中のCO2が「クリーンクリート®」の表面から侵入し、時間をかけて内部を中性化していくと鉄筋を保護できなくなり、水と酸素が触れることで鉄筋のさびが進行してしまいます。

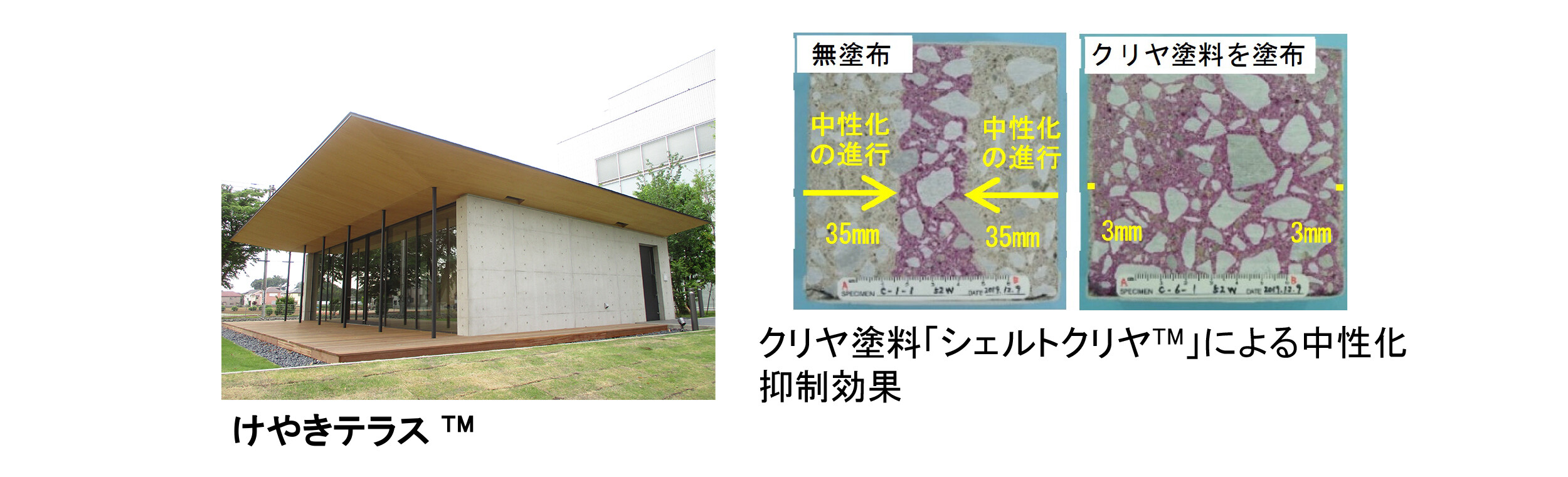

神代:「この課題への対策として『シェルトクリヤ®』というクリヤ塗料を開発しました。クリヤ塗料とは、打ちっ放しコンクリートの表面保護によく使われているものです。この『シェルトクリヤ®』を塗ることで中性化の進行を抑えることができるのです」

「シェルトクリヤ®」を塗った「クリーンクリート®」は、大林組の技術研究所のプレゼンテーション施設「けやきテラス®」にも適用しています。

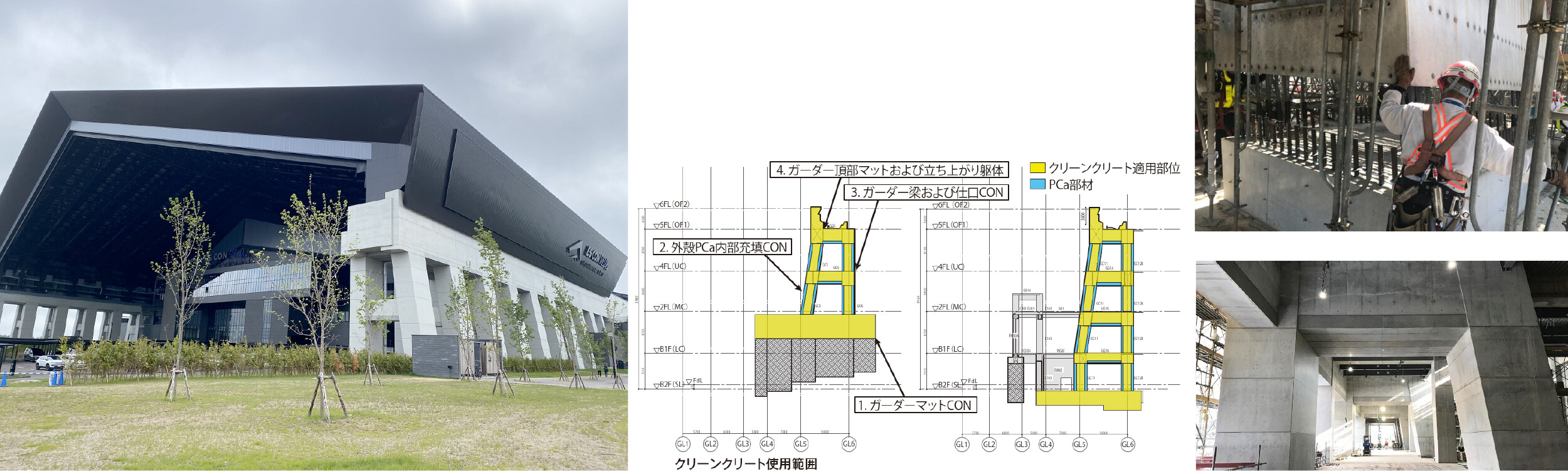

神代:「また、エスコンフィールドHOKKAIDO(2023年竣工)の大屋根を支える架構部分にも『クリーンクリート®』を使っています。これは9万m³という非常に大規模な打ち込みでした」

神代:「大断面の部材に発生しやすいセメントの発熱による『ひび割れ』を防止するために、セメント量が少ない『クリーンクリート®』を使用しました。工場であらかじめ外側のコンクリート部材を製造し、現場で組み立てて内側の空洞に『クリーンクリート®』を充てんするプレキャスト工法を採用しています。そのため『クリーンクリート®』自体は外気に触れず、中性化の課題もクリアしています」

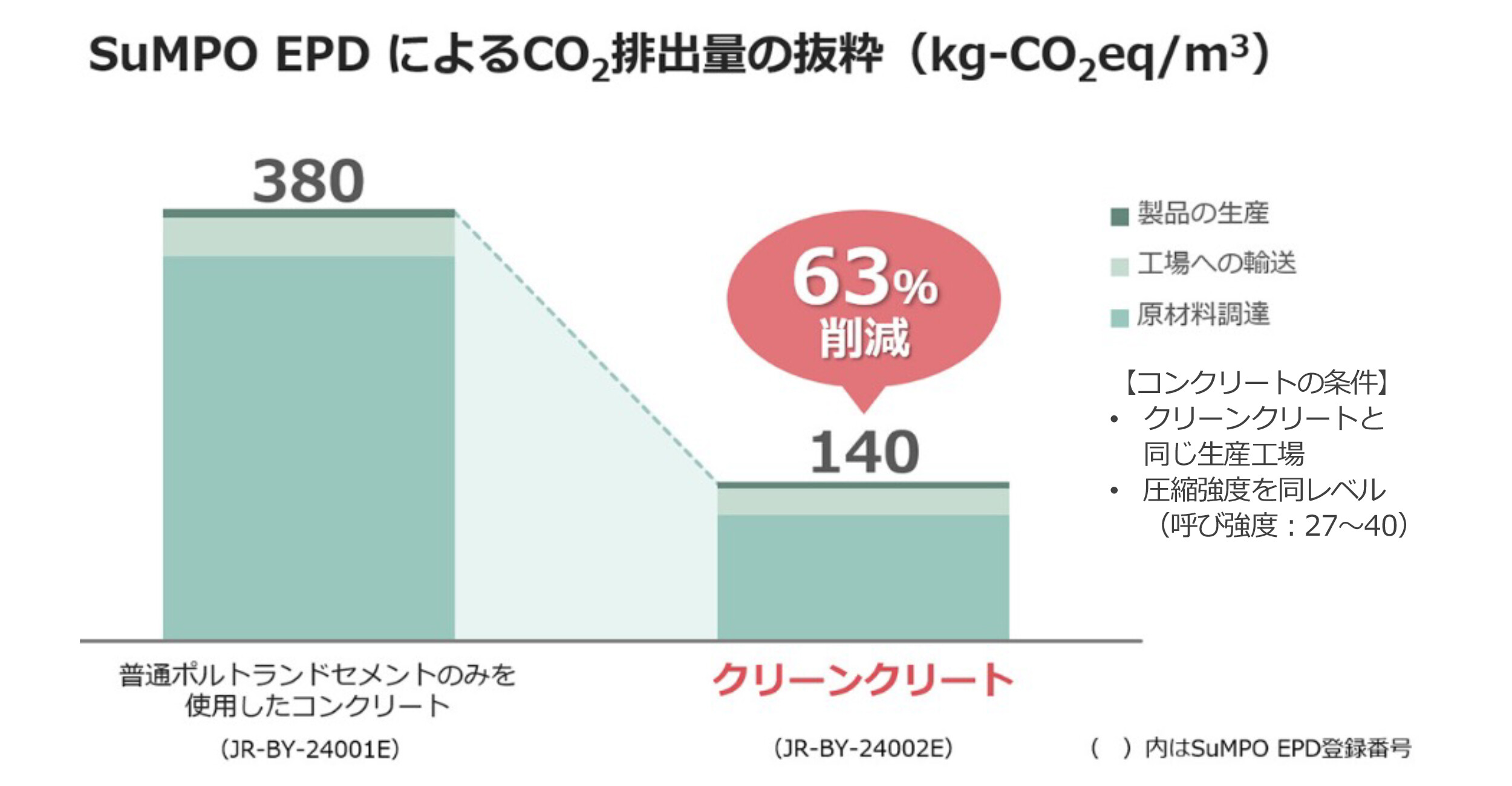

広がる「クリーンクリート®」の実績

神代:「2024年の6月にサステナブル経営推進機構『SuMPO(さんぽ)』の製品環境認証制度である『SuMPO EPD(※2)』(旧エコリーフ)を取得しました。一般的なコンクリートが1m³当たり380kgのCO2を排出するのに対して『クリーンクリート®』は1m³当たり140kgと算定され、約63%のCO2を削減することが公的機関によって示されたのです」

※2 EPDとは、「Environmental Product Declaration」の略称です。日本語では「製品環境宣言」といわれています。製品・サービスのライフサイクル全体の環境情報を定量的に算出したものを第三者が検証し、透明性の高いデータを文書化する仕組みのことをいいます。https://www.obayashi.co.jp/carbon_neutral/dictionary/detail/epd.html

神代:「この数字は、コンクリートに使用する原材料を生コンクリート工場に輸送するために排出されるCO2や、工場でコンクリートを生産するときに排出されるCO2もカウントします。そういった排出量を積み上げても63%削減できることは大きなメリットではないでしょうか」

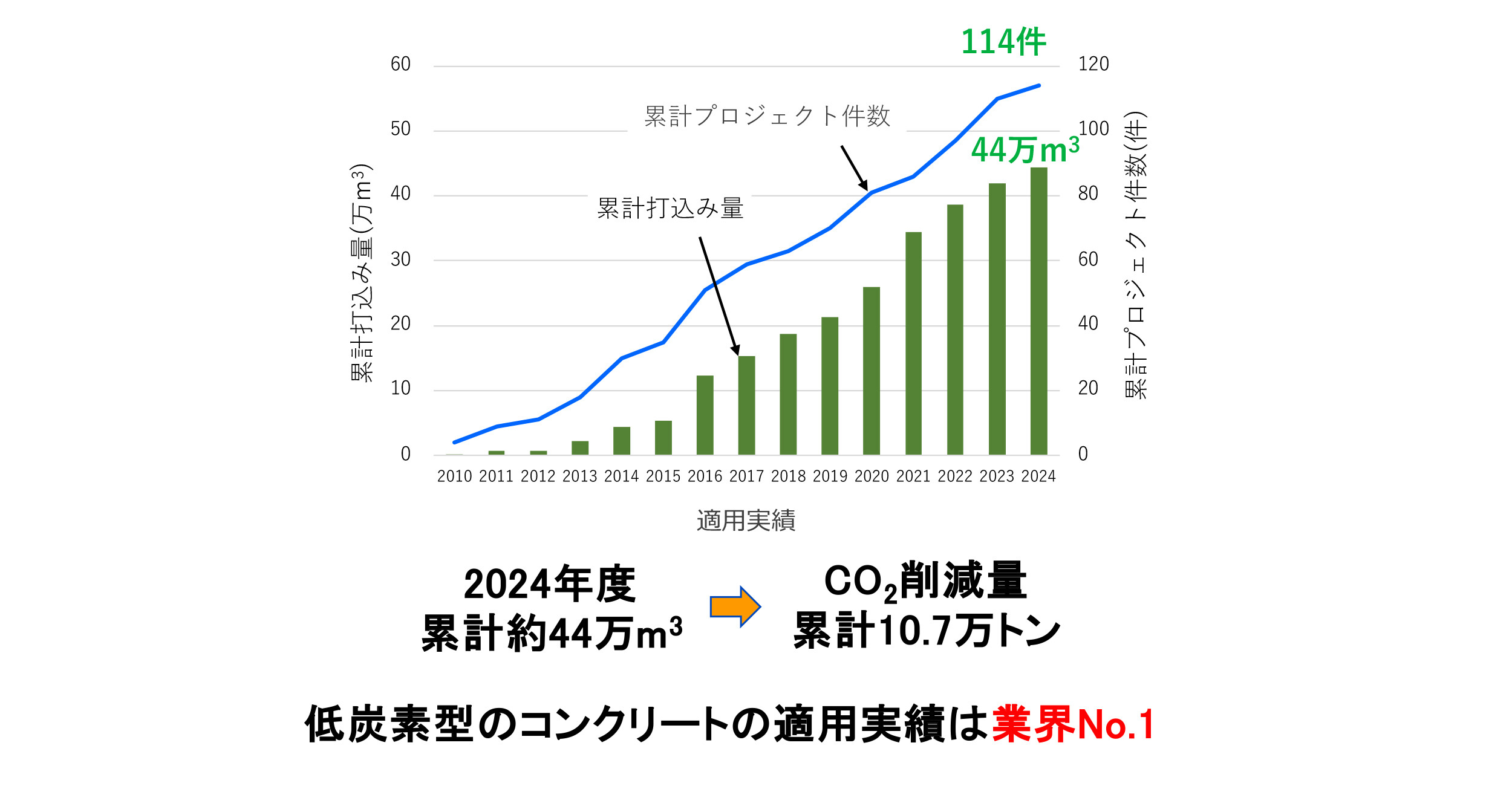

大林組の脱炭素に向けた取り組みとして、低炭素資材である「クリーンクリート®」を、2010年からさまざまな建造物に導入しています。2024年度までで土木・建築合わせた累計で44万m³、件数としては114件という導入実績となっています。

神代:「低炭素コンクリートの適用実績としては業界No.1だと思います。この44万m³を、先ほどのEPDの結果(約63%削減)からCO2の削減量を推計すると、「クリーンクリート®」によって約10.5万tのCO2が削減できたことになります」

「クリーンクリート®」の供給体制については、関係部門と連携したうえで構築を進めており、建築・土木ともに積極的に導入していく傾向にあると言います。

神代:「最近では、外資系企業や不動産関係など、さまざまなお客さまからのお問い合わせも多く、積極的に『クリーンクリート®』を使いたいという声が増え、以前よりも関心が高まっていることを実感しています」

さらにカーボンネガティブを実現できる「クリーンクリートN®」とは?

さらに大林組では、カーボンニュートラルに向けた取り組みとして、カーボンネガティブを実現できるコンクリートの開発を進めています。

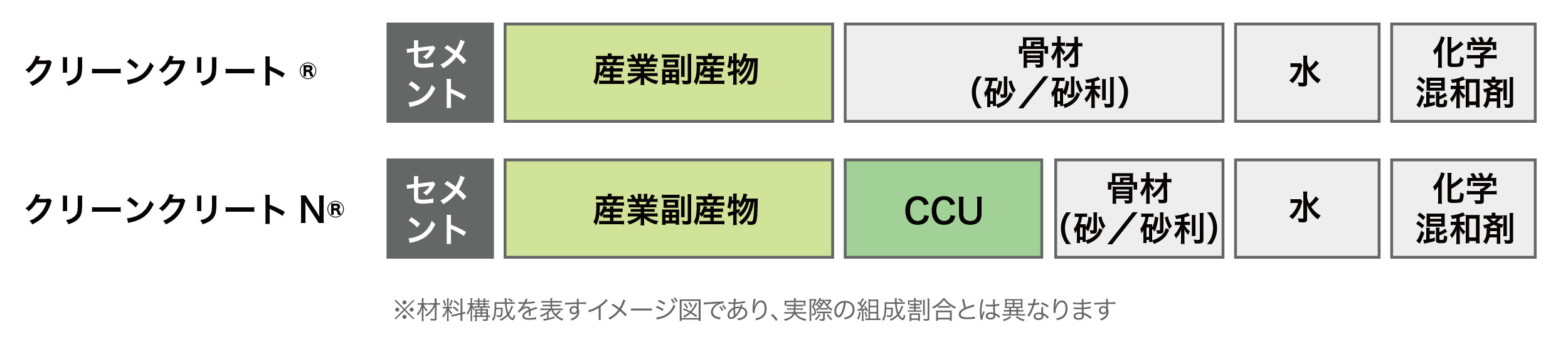

神代:「それが『クリーンクリートN®』です。『クリーンクリート®』に、CO2を吸収した材料である炭酸カルシウムなどのCCU(Carbon Capture Utilization)粉体を混入することで、『クリーンクリート®』よりもさらにCO2排出量を差し引くことができます」

●「クリーンクリート®」と「クリーンクリートN®」の材料構成の比較

神代:「1t当たり390kgのCO2を吸収・固定したCCU粉体をクリーンクリート®に混入することで、その混入量に応じて、CO2を大幅に削減することができ、マイナスにすることも期待できます」

「クリーンクリートN®」はカーボンネガティブを実現できるコンクリートとして大きな期待を寄せられています。

神代:「『クリーンクリートN®』はすでにお客様の建物への適用実績もあり、2023年の3月には現場打ちの外壁に、2024年にはプレキャストカーテンウォールに適用しています」

事例①「クリーンクリートN®」を壁部材に使用

https://www.obayashi.co.jp/news/detail/news20230410_1.html

事例②「クリーンクリートN®」をプレキャストカーテンウォールに適用

https://www.obayashi.co.jp/news/detail/news20240902_1.html

「クリーンクリートN®」はCO2削減だけでなく、廃棄物の削減にも貢献する

田中寛人(以下、田中):「『クリーンクリートN®』は、開発を始めてまだ3年ほど(2025年3月時点)です。いくつかの課題を解決するために研究開発を進めています。中でも、カーボンネガティブを実現するための重要な材料であるCCU粉体となる「CO2を吸収・固定化する」素材を探しています」

コンクリート製品工場内で生じて廃棄物となっていた炭酸カルシウムを現在はCCU粉体として使用していますが、その生産量が少ないため、他の材料の可能性を探っている状況だと言います。

神代:「コンクリートに関わっていると、割と身近なところでCO2を吸収・固定するような材料がありそうなんです。今まで工場で廃棄物として捨てられていたものがCO2を吸収することで価値が生まれ、廃棄物ではなくなるかもしれません」

工場の廃棄物の中から、CO2を吸収・固定化する材料を見つけることには大きな意義があると神代は言います。

神代:「例えば廃棄物に含まれる炭酸カルシウム(CaCO3)を取り出して、『クリーンクリートN®』の材料として活用していることは、CO2削減だけじゃなく、廃棄物の削減にもつながっています」

それは工場だけではなく、さまざまな場所での廃棄物も対象となる可能性がある、と田中は言います。

田中:「建設現場で生じる廃棄物をいかに再利用できるかという課題に対して、『クリーンクリートN®』の技術が力になると思っています」

CO2を吸収・固定化するCCU粉体の原料を、工場や建設現場などの廃棄物から探す、という発想です。

田中:「炭酸カルシウム(CaCO3)のように、化学式としてCO2が含まれ、化学的に安定した材料であれば、廃棄物をCCU粉体として利用できる可能性があります。それが、コンクリートに使用できるのかを検討する必要はありますが、本来廃棄されるものを再利用できれば、より社会に貢献できるのではないかと考えています」

廃棄物を活用することで、さらなる課題解決という価値が生まれます。

田中:「廃棄物をCCU粉体として利用することができれば、廃棄物を処理する側にとっても、使う側の私たちにとってもメリットになる材料と考えます。最終的には、win-winのよいサイクルができればと思っています」

製造時に排出されるCO2を大幅に削減するだけでなく、廃棄物から抽出した材料を採用すること。地球に優しいだけでなく、循環型社会の実現に貢献するコンクリートの研究開発は、社会全体に新たな価値を生み出す大きな取り組みといえるでしょう。