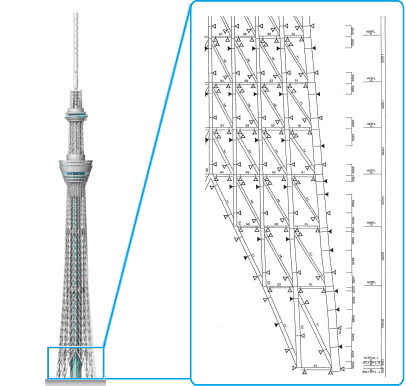

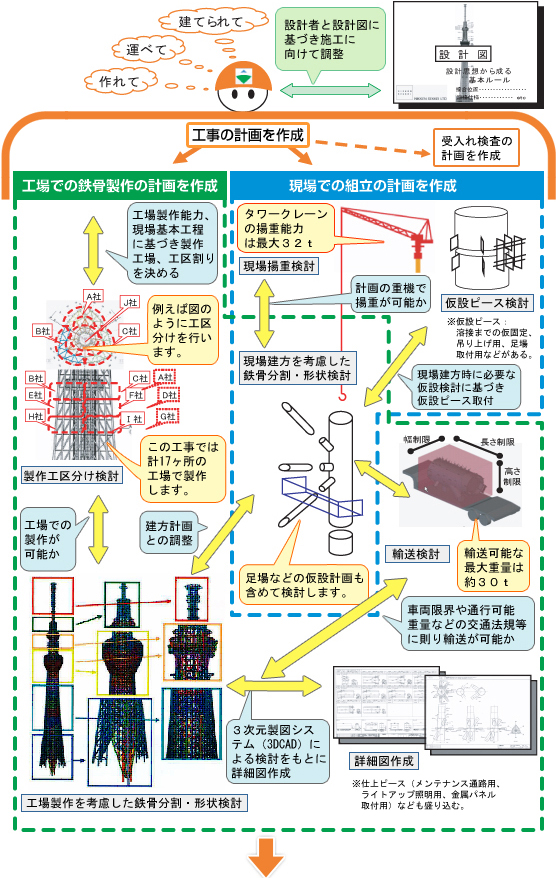

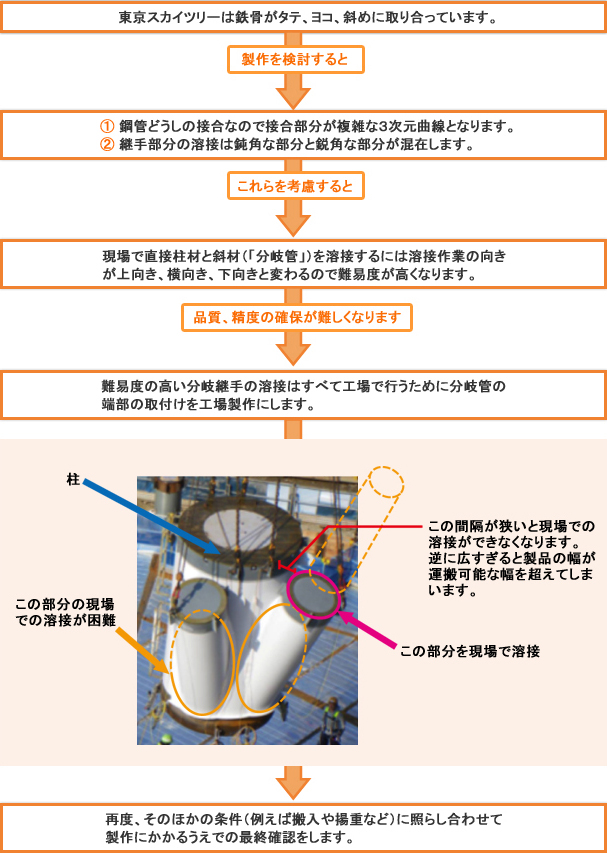

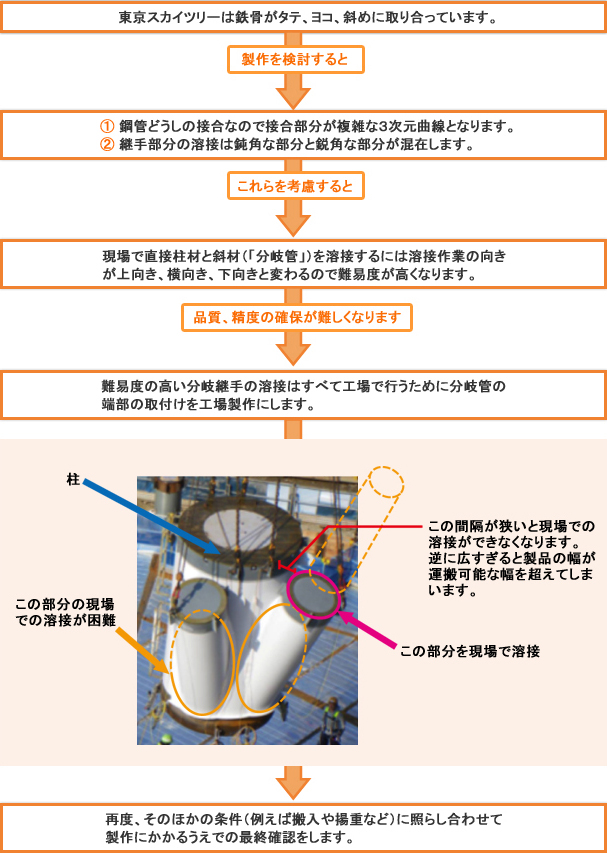

3 ポイントは「分岐継手」の製作にあり!

①この工事の鉄骨製作の中でも、円筒状のパイプ(鋼管)同士を直接溶接する「分岐継手」と呼ばれる部分は、高い精度が要求され、製作が難しいところです。

②工場製作にあたっては、鋼管同士を斜めに取り合わせるための加工や精度確保に関する、さまざまな技術が必要です。

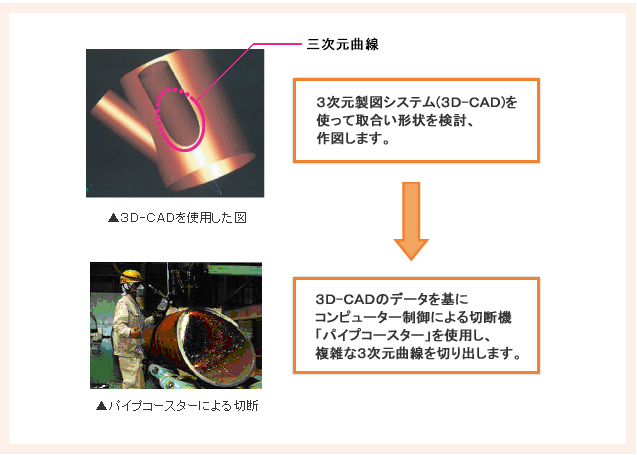

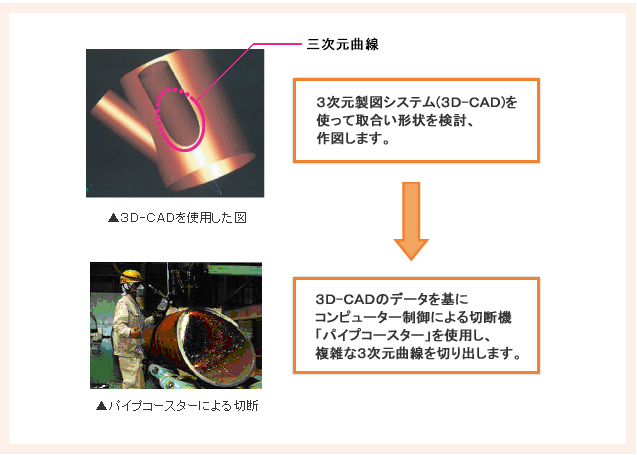

鋼管の切断

鋼管と鋼管が斜めに取り合うため、3次元曲線による切断が必要となります。

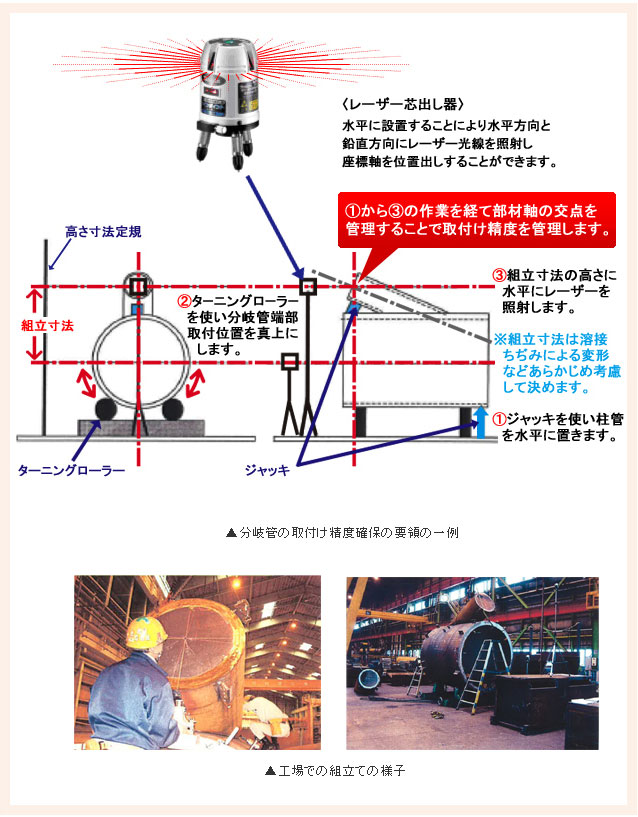

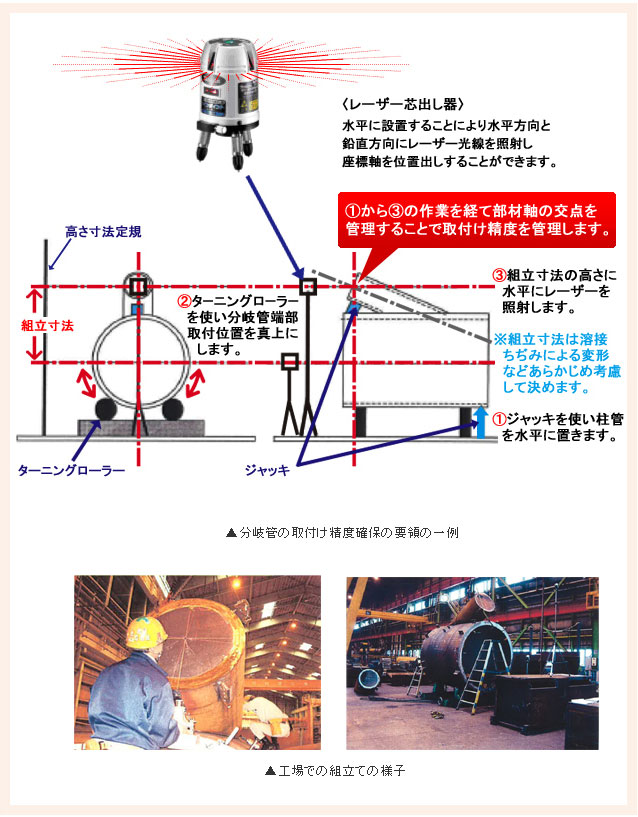

分岐管端部の組立(一例)

以下の手順のように、レーザー芯出し器を使用し鋼管の芯や軸の交点を管理し、組立精度を確保します。

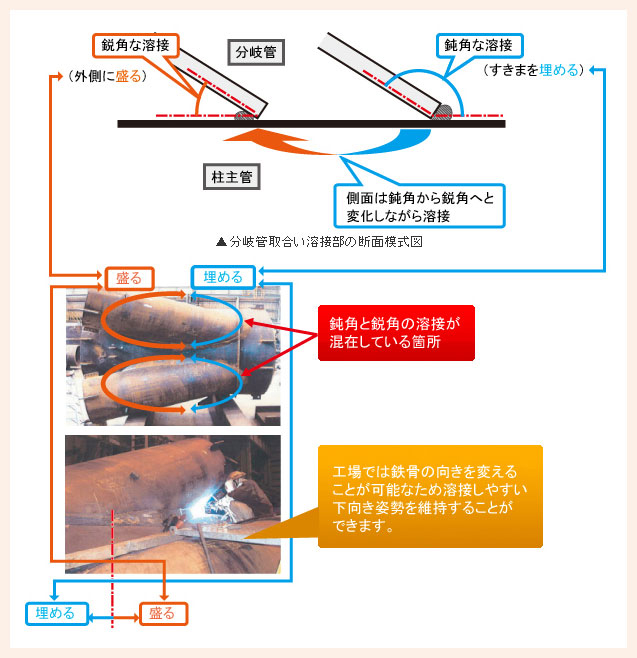

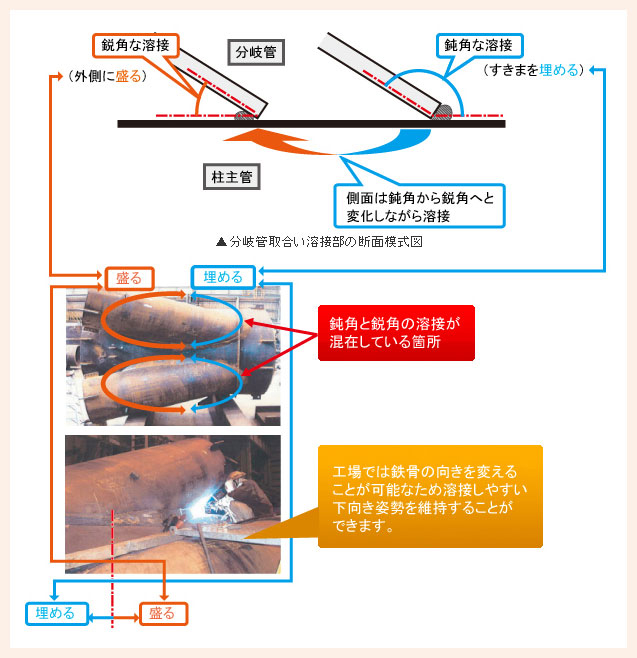

溶接

分岐管は鈍角な取り合いと鋭角な取り合いとが混在した状態の溶接となります。溶接工の技量が問われるところです。

このように、[材料の切断・加工]→[各部品の位置決め・組立て]→[溶接]を行い、鉄骨を製作します。

東京スカイツリーの塔体鉄骨は“同じ形のものがふたつとない難度の高い鉄骨”です。

① 緻密な鉄骨工事の計画を行い

② それを製品の製作に落とし込み

③ 品質管理・工程管理を十分に行いながら

④ 分岐継手を高い精度でつくり込み

⑤ 製作してゆきます。

その製品を、タテ、ヨコ、斜めに取り合う難しい形の塔体鉄骨を実現するための基とすることによって、現場において高精度・高品質の「より良いもの」をつくり上げることができます。