収益力の強化〔1〕建築事業

生産性向上の取り組み

2011(平成23)年度には企業の設備投資意欲に回復の兆しが見られたものの、東日本大震災に伴う電力不足や歴史的な円高などにより、本格的な回復には至らないままだった。こうした厳しい事業環境のなかで収益を確保するため、当社は施工現場における生産性向上運動に取り組んだ。建築本部では現場の生産性5%アップを目標にしたアクションプランを定め、現場業務の見直し、ICTの活用、常設部門の現場支援強化、職種間の連携強化、現場要員配属計画の見直しを進めた。

なかでも大きな役割を果たしたのがICTの活用である。その一つBIM(Building Information Modeling)については、2010年4月に建築本部にBIM推進室を設置して、各種マニュアルやデータベースの整備、社員教育の実施などBIMを活用するための基本的な業務フローとインフラを整備した。その結果、2013年には全店の設計施工案件におけるBIM適用率が請負金ベースで50%に達し、顧客との早期の合意形成や手戻り防止による生産性の向上に寄与した。

BIMを設計から施工までの全工程で適用した初のケースが、2013年3月に竣工した「oak omotesando(オーク表参道)」(旧青山大林ビル)である。同ビルにはさまざまな最新技術が導入されたが、BIMによる可視化された3次元モデルを使って、関係者間で事前に十分な検討を行えたため、効率よく順調に施工を行うことができた。さらに東京本店の個別プロジェクトへの支援を強化し、設計段階、施工段階のBIM活用を実践していくために、2013年10月、BIM推進室の組織体制を見直して、プロジェクトやプロダクトをBIMによりデザイン、デリバリーする部門という意味を持つ「PDセンター」へと変更した。

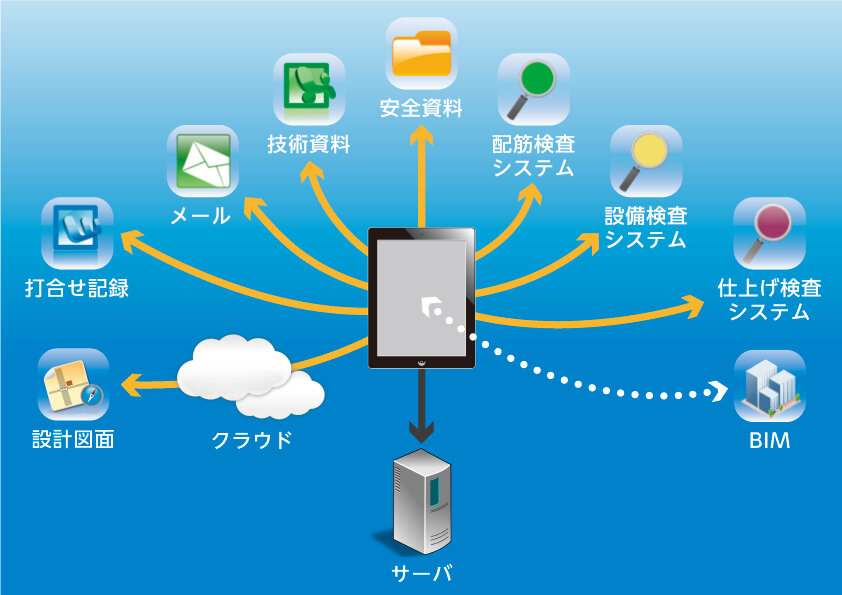

また、2012年8月から国内外の建設現場で施工管理を行う技術職全員がタブレット端末を携帯し、現場のさまざまな施工管理や検査等に活用している。タブレット端末の特性である機動性と視認性を最大限に活かし、現場に居ながら図面や最新データの確認、業務処理ができる環境を整えたほか、「配筋検査システム」や「設備検査システム」、「仕上げ検査システム」など施工管理を支援するアプリケーションを独自開発し、業務の効率化と品質管理の向上を実現した。2014年には、重量物の運搬など腰への負担が大きい現場作業を支援するロボットスーツ「HAL」を導入し高齢化する作業員を支援するための対策にいち早く取り組んだ。

調達力の強化

受注が次第に回復しはじめた一方、工事利益は厳しい状況にあった。当社は「戦略的意図のない赤字工事は受注しない」という方針を徹底していたが、厳しい価格競争を反映した受注時採算の低下と、労務費をはじめとする建設物価の上昇が工事利益を圧迫していた。採算性改善のためには、赤字受注の回避の徹底に加えて、採算をより重視した受注活動により、受注段階での確実な利益確保を図る必要があった。また工事施工での利益を確保していくためには、戦略的な調達の実施と、調達価格を反映した見積NETに基づく工事原価圧縮戦略の立案・実施が必須となっていた。

そこで、当社は建築事業のコスト関連部門の再編を実施した。まず2012(平成24)年1月、東京本店においてコストマネジメント部を廃止し、「調達企画部」を新設した。調達企画部は、調達および見積額算出の企画・総合監理を担当し、営業部門と一体となって受注戦略と工事原価圧縮戦略の立案を行う部門とした。また、資材部と購買部を廃止し、担当工種別の調達各部(調達第一~四部、海外調達部、設備調達部)を新設した。これらの調達各部は市場の調査を行い、見積各部と連携して調達価格に基づく見積価格の算出を行うとともに、受注戦略・工事原価圧縮戦略に則った調達の実現を担当することとした。

こうして営業と見積部門とが連携してコスト競争力の向上に取り組んだ結果、入札段階で最終原価を的確に予測することができ、より適切な受注判断が可能になった。そこで東京本店以外の国内各店(大阪本店建築事業部、名古屋、九州、東北、札幌、広島、四国、北陸支店)でも同様の措置を講じることにし、2013年1月に全店でコスト関連部門を再編し、各店に調達部を設置した。これにより価格競争力のある調達先を絞り込み、精度の高い見積もりによって、入札段階で正確な最終原価を予測し、適切な受注判断を全店で行えるようになった。

首都圏における競争力強化と再開発事業

厳しい受注環境のなかで、採算重視の受注方針を徹底した結果、工事利益率は徐々に改善した。しかし、国内の建設投資は、短期的には多少の回復が見込まれるものの中長期的な拡大は期待できないと思われた。

こうした状況下で当社が成長するためには、建設投資の約半分が集中する首都圏でのシェアを向上させる必要があり、ターゲット案件の早期戦略立案や設計施工案件の価格競争力の向上など営業体制の強化に取り組んだ。その結果、大手50社に占める当社の首都圏シェアは2011(平成23)年度の6.4%から、2013年度には8.6%にアップした。

また、中長期的に業績向上を続けるためには、安定的に受注高を確保するとともに、施工実績を増やすことでリニューアル工事の獲得につなげ、長期間にわたって顧客をサポートする継続的な活動も重要である。その後も拡大が見込まれているリニューアル市場において、受注拡大と収益力向上を図るため、当社は2014年10月にリニューアル関連部門の再編を実施した。

工事獲得の中心となる東京本店と大阪本店では、ノウハウの集約と設計要員の機動的な活用を図るため、ビルケアセンターと建築設計部門に分散していた建築リニューアル設計の機能を統合し、設計本部に「リニューアル設計部」を新設した。本支店がリニューアル工事の提案型営業を積極的に展開し受注拡大を図るため、建物の調査、診断およびリニューアル提案に関しては、東京本店ビルケアセンターが名古屋支店以東の支店、大阪本店ビルケアセンターが大阪本店以西の支店の業務を支援することとし、細かい支援体制を構築した。

一方、開発事業分野との連携により、大型再開発事業への取り組みを強化した。その一例として、東京・霞が関の官庁街にほど近い虎ノ門地区で、大規模複合再開発「環状第二号線新橋・虎ノ門地区第二種市街地再開発事業(東京都施行)Ⅲ街区」(虎ノ門ヒルズ)の開発を手がけた。高層ビルの中を道路(環状第二号線)が貫通する都内初のプロジェクトで、当社は地下5階、地上52階建て、高さ247mの超高層ビルの建設を行い、2014年に完成した。

新技術の開発と適用の拡大――安心・安全な建物を

東日本大震災の経験をきっかけに、自然災害から人々の生活や事業活動を守る安全・安心のための技術に、従来以上に注目が集まるようになった。当社はこうした社会的ニーズに応える新技術の開発と適用の拡大に取り組んだ。

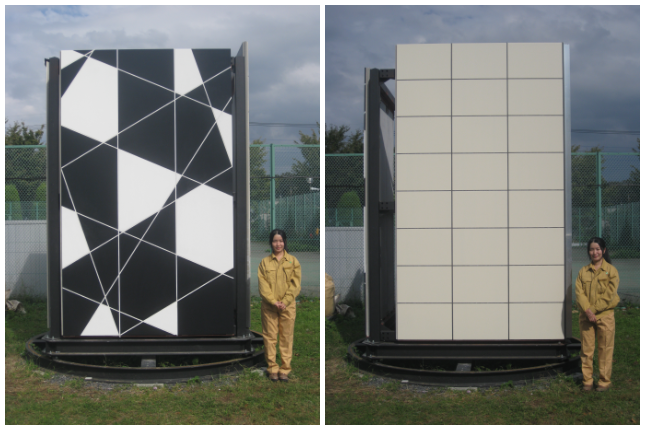

2012(平成24)年、当社はデザイン性に優れ、剥離・剥落のない外壁「リニアートパネル」を開発した。従来中低層建築物の外壁には、押出成形セメント板(ECP:Extruded Cement Panel)が多く使われていたが、高級感のある大形タイルなどを用いた仕上げでは、剥落防止対策が必要で10年ごとの全面打診検査が義務づけられるなど、メンテナンスコストも必要となる。「リニアートパネル」は、ECPの表面に特殊な目地溝加工と高耐久フッ素樹脂塗装を施すことで、大形タイル張り外壁と同様の高級感のある仕上げを実現した。優れたデザイン性に加え、タイルの剥離・剥落の懸念がないため、全面打診検査の必要もなく、安全・安心で耐久性に優れた外壁を安価で提供できる。

プレキャストコンクリート(PC)工法を採用した雷保護システム「O-LiPROS」も開発・実用化した。PC工法の部材間の鉄筋の接続には、主にモルタル充填式の機械式継手が使われている。「O-LiPROS」では、機械式継手と主鉄筋を避雷用コネクタによって電気的に接続することで、柱の主鉄筋を雷電流用導線として利用するシステムで、鉄筋コンクリート造の高層集合住宅などの内部雷保護を実現した。

また、当社の独自技術である連結制震構造システム「デュアル・フレーム・システム」を応用し、地震時に立体自動倉庫における荷物の落下防止を目的とした低コストの連結制震構造を実用化した。

建物の制振システム「ブレーキダンパー」も改良し、低コストでコンパクトな新型の「ブレーキダンパー」を開発した。摩擦面を従来型の2面から4面に増やして摩擦力を2倍にすることで小型化でき、コストを低減した。

2013年には、システム天井「O-GRID」の高耐震仕様を開発した。オフィスビルや研究施設などで一般的に採用されているグリッドシステム天井の耐震性は1.0Gの応答加速度までを想定していたが、東日本大震災では想定を超えた地震力により多くの天井等の破損事故が発生した。そこで、空調設備機器と天井の一体化などにより、天井設置の設備を含めて2.2Gの応答加速度に対応できる耐震強度を実現した。

また、T型配置で隣接する2棟の中低層の免震建物を連結することで、高い構造安全性を低コストで実現する工法「O-MIC」を開発した。免震層の直上階と建物頂部などで部分的に接続し、2棟の方向が異なる耐震壁の効果で構造安全性を高めるとともに、建物の揺れが一体的となることで可動範囲の大きなエキスパンションジョイントも不要になった。

省エネルギーの推進――エネルギー効率の高い建物を

環境問題(CO2排出削減)に関する意識の高まりにより、各種省エネルギー技術を開発、確立を行った。

大林組技術研究所本館「テクノステーション」では、昼光利用・自然換気などの自然エネルギーを積極的に利用するパッシブ手法、地中熱利用・蓄熱システム・パーソナル空調等の効率的な設備システムを採用するアクティブ手法、居住者一人ひとりの意識を高める、省エネの「見える化」を行うマネジメント手法が採用されている。我慢をする省エネではなく、快適性を損なわず居住者の知的生産性を保つ、省エネが実践され、2014(平成26)年度実績で、ソースZEB(一次エネルギー基準のZEB)を達成した。

2012年には高効率・省スペース・低コストの「地中熱利用システム」を独自開発した。「地中熱」は、2009年にエネルギー供給構造高度化法により「再生可能エネルギー源」に規定され、省エネや節電、自然エネルギー活用への意識の高まりから注目を集めていた。年間を通して一定な地中温度を利用した冷暖房システムは、従来の空冷ヒートポンプによる冷暖房システムよりも消費電力が少なく、CO2排出量の削減効果も大きい。欧米では普及が進んでいたが、国内では設置に伴う初期コストの高さや、認知度の低さが理由で普及が進んでいなかった。

当社が開発した新たな「地中熱ヒートポンプシステム」は、地中熱交換用の掘削孔への埋め戻し充填材に高熱伝導性材料を使用した「高効率ボアホール方式」、建造物の杭や基礎下空間を利用して、地中熱利用のための掘削を省略し省スペース化を実現した「山留杭併設方式」、工事費の低コスト化を実現した「基礎下水平方式」の3方式で構成され、高効率・省スペース・低コストを実現。当社の技術研究所本館テクノステーションの空調用熱源として実証実験を行い、消費電力量の約40%削減(夏期、従来システム比)という高い省エネ効果を確認した。

匠の技による文化財保存への貢献

神社仏閣などの伝統的建築物は、技術集団・宮大工の「木組み」によって建てられてきた。木材の特性を活かし、接合部には金物を使わない継手を用いて建物を構築する。現存する最古の木造建築物である法隆寺が建立された飛鳥時代以来、継承されてきた高度な技である。

ゼネコンの手がける現代の大規模建築の工法とは大きく異なるように見えるが、当社は、最先端技術と伝統的な建築技法を融合させ、修復工事によって耐震性を向上させている。

意匠性を損なうことなく、壁倍率10倍を超える画期的な耐力の板壁を国内で初めて開発し、「スーパー板壁工法」と命名。伝統木造建築の多くに採用されている「落とし込み板壁」を利用し、落とし込み板相互と柱際に設けた縦枠材とを、それぞれ「長ダボ」と「ほぞ」で一体化。高い耐震性能を有しつつ、仕上げ材ともなる意匠性を有しており、従来工法より少ない壁量で、伝統木造建築物だけでなく、一般木造建築物の新築や耐震補強にも適用できる。

2011(平成23)年には、同年世界遺産に登録された「平泉の文化遺産」の構成資産の一つである中尊寺の本堂改修工事を受注。耐震性、機能性と意匠性を必要とする伝統木造建築の耐震技術として、「スーパー板壁工法」が評価された。同年9月に耐震補強と改修に着手、翌2012年3月に竣工し、創建当時の外観や機能を保ったまま耐震性を強化した。「重要文化財勝興寺大広間及び式台ほか11棟保存修理工事」(富山県高岡市)のような伝統木造建築物だけでなく、「大和文華館」(2010年)「神戸商船三井ビル」(2012年)「京都四条南座」(2018年)「南山大学」(2020年)等、数々の伝統建築物の改修を行い、BELCA賞(公益社団法人ロングライフビル推進協会主催)等を受賞している。