市場ニーズに応え、他社と差別化できる技術開発とその適用もさまざまな分野で進められた。2000(平成12)年の社長年頭訓示においては、「客先や社会の多様化する要求に対応した技術によって差別化を図り、業績に貢献できる成果を出す。」「技術開発成果を商品化し、直接対価を得る。」ことが強調されている。

先進技術の開発と適用

土壌汚染対策と廃棄物処分場

当社は1996(平成8)年に某工場の水銀土壌汚染対策工事を受注した。日本における土壌汚染対策の先駆けともいえる工事で、当社は自治体・学識者などとの連携、リスクコミュニケーションなどを含む多くの経験を積み、土木学会での発表は高い評価を得た。これは、1992年9月、エンジニアリング本部社会基盤プロジェクト部内に専門チームを設置して土壌汚染対策技術の開発に取り組んだ成果である。

また、廃棄物処分場などへの技術営業強化を図り、出雲地区産業廃棄物最終処分場(1998年11月着工)、佐世保市新西部最終処分場(2000年7月着工、AML工法)、臼杵市一般廃棄物最終処分場(2002年11月着工、クローズドシステム処分場)といった施工実績を積み上げていった。

エネルギー再生型廃棄物処理技術

食品残さやふん尿などの有機性廃棄物からメタン発酵によりエネルギーを回収し、有機物を処理する、特殊な構造のメタン発酵槽を、1993(平成5)年にオーストリアから技術導入した。当社は、この発酵槽を核にBIMAシステム(現 大林メタファルマシステム)を開発し、京都府船井郡八木町(現南丹市)において八木バイオエコロジーセンター建設工事(1997年5月着工)を受注した。同センターは日本初の本格的なメタン発酵によるふん尿処理施設であり、その後、増設工事(2001年8月着工)ならびに設備更新の機能強化工事(2005年9月着工)も受注した。

また、NEDO実証プロジェクトでは、京丹後市に食品残さを原料とする京都エコエネルギー研究センター建設工事(2004年8月着工)を受注し、新エネルギーによる電力の同時同量を供給するマイクログリッドの中核施設となった。さらに、日本初のPFI方式による生ごみメタン発酵施設である稚内市バイオエネルギーセンター工事(2010年6月着工)の受注にも結び付いた。

省エネルギービルの開発

企業にとって環境対応は、ビルや生産施設建設における必須要件となり、当社も非価格競争力を高めるためにさらに力を入れた。既存建設物のリニューアルは、それ自体が省資源・省エネルギーへの貢献であり、当社はリニューアルセンターを中心に受注拡大に努めるとともに、品川移転後に実施した旧東京本社ビル(現オーク東京ビル)のリニューアル工事において省エネ技術を随所に盛り込んで強くアピールした。

1998年には省エネビル総合評価システム「エコナビ」を実用化した。「エコナビ」は、顧客の予算や建物情報などから、最適な省エネ手法を短時間で判定できるソフトで、2001年にその独創的技術が評価され第3回国土技術開発賞入賞を果たした。その後も新機能を追加し、2009年には電子デバイス工場の省エネを評価できる「エコナビ(電子デバイス工場版)」、2011年には既存建築のリニューアルに利用できる「エコナビ(リニューアル建築版)」も開発した。また、建築物のライフサイクルCO2排出量にも着目し、分析評価のシステムを確立して環境配慮面における営業展開に役立てた。

新躯体システムの構築・推進

建設工事の自動化・情報化を推進した技術であるABCSやBIG CANOPY工法を引き続き現場で利用しつつ改良を図った。BIG CANOPYは、日本初のRC造高層建物対象の全天候型自動化建設システムで、1995(平成7)年に野村八千代A街区(千葉県)で初適用後、ネクサス香椎セントラルガーデン、HAT神戸灘の浜2番館(神戸市)、DBSスクエア(シンガポール)、大阪菅原町再開発に適用した。

自動化・情報化施工と並行して、1990年代にはRC造建物の各種の合理化工法(プレキャスト工法や柱RC梁S混合構造)が開発された。プレキャスト工法は、最終的にLRV工法(2005年)に結実し、アートヴィレッジ大崎ビュータワー(2006年竣工)やTHE CENTER TOKYO(2008年竣工)など多数の超高層RC造集合住宅に適用された。またコンシェリア西新宿では、最短のタクトとして2.5日を実現した。

柱RC梁S混合構造(O-RCS構法)は、梁部材のみを鉄骨造として大スパン架構を経済的に実現するものであり、虎ノ門六本木地区第一種市街地再開発事業の複合棟では、鉄骨梁の両端部をRC造とし、柱梁接合部の施工性を改善した工法を適用した(2012年竣工予定)。

超高層集合住宅に用いるコンクリートについては、スパンの拡大やさらなる高層化に対応するため高強度化をめざした開発を継続し、2005年に200N/㎟の超高強度コンクリートの開発に至った。実施工では、桜宮リバーシティーウォータータワープラザ(1991年竣工)で設計基準強度42N/㎟のコンクリートが当社の設計施工として初めて採用されて以来、2010年現在では150N/㎟までの超高強度コンクリートが採用されている。

また、1997年10月にはCFT(Concrete Filled Steel Tube)構造を用いた合理化設計・施工法を実用化した。CFT構造は、円形・角形の鋼管に高強度コンクリートを密に詰めた柱を用いるもので、型枠工事や鉄筋配筋が不要なうえ、鋼管の剛性を高められ、柱面積も小さくできる新たな躯体システムである。

耐震・免震・制振技術の開発

1995(平成7)年に発生した阪神・淡路大震災で多くの建物が被災し、耐震補強・免震制振技術の重要性が増したため、技術開発と営業活動に注力した。

1996年3月に新築・改修の耐震設計ガイドラインを策定するとともに、炭素繊維を用いた補修・補強工法(CRS-CL工法)や、鋼製パネルを用いた制振工法(Y形ブレース)を多くの建物に採用した。また、騒音・振動を抑えて施工できる補強技術に対するニーズが高まり、3Q-Wall(2000年)を開発・実用化した。

当社は1980年代に免震技術を開発して実績を積み重ねるとともに、地震観測による免震技術の実証に努めた。名古屋支店ビル(1998年6月竣工)に、自社開発免震技術のディスクダンパーを採用した。このほか、電算センターなどを対象に開発した3次元免震床などの施工実績を積み重ねた。

阪神・淡路大震災直後は、制振工法としてY形ブレース工法やオイルダンパーを提案していたが、高性能・低価格な大地震対応の自社制振工法に対するニーズが高まり1990年代後半にブレーキダンパーの開発に着手した。

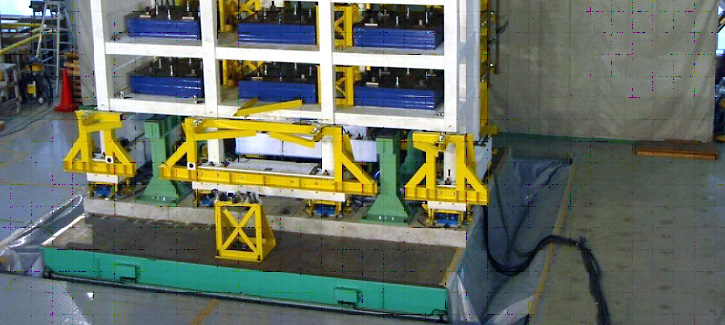

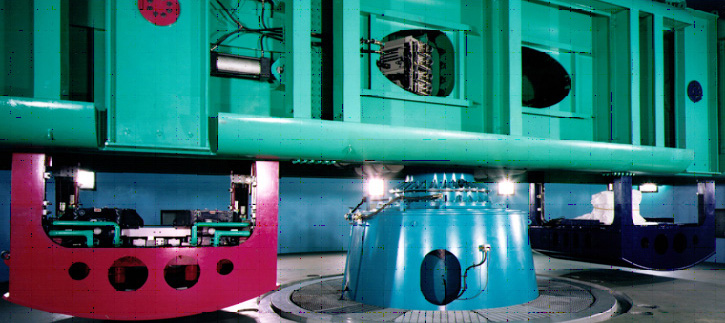

1999年9月には、耐震・地震防災工学の研究開発施設として、国内最大級の3次元振動台と遠心模型実験装置および超大型地盤岩盤試験装置を備えた「ダイナミックス研究センター(現 ダイナミックス実験棟)」を技術研究所に建設した。同施設の完成で、建物や土木構築物について地震時の挙動を再現した実証実験が可能となり、破壊メカニズムから効果的な対策までの確認が行えるようになった。

防火設備の開発

建物の防火性能を確保するとともに意匠性と利便性に優れた空間を実現するため、ウォークスルー耐火スクリーンを開発した。耐火性抜群のシリカクロス(耐熱ガラスクロス)を用いたロールスクリーンタイプの防火設備で、従来の鋼製防火シャッターに替わる区画システムである。火災時に煙感知器・手動閉鎖装置と連動してすみやかに防火・防煙区画を形成し、押すだけで簡単に開くスクリーンドアは、避難口として機能する。防火戸が不要となるため、八重洲地下街ほか、多数の建物に採用された。2001(平成13)年には国土技術開発優秀賞を受賞した。