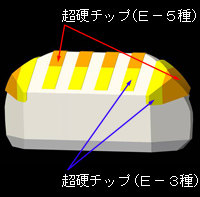

| 大林組は、シールド工事に用いるシールドマシン先端のカッタービットに、独自の方法で製造した超硬合金チップを用いることで摩耗を抑え、カッタービットを交換せずに長距離掘削を可能にした「LL(ロングライフ)ビット」を開発しました。ビット交換が不要になることで、工期の短縮やコストの削減が可能となります。 シールドマシンの前面に設置するカッタービットは、掘削する地質によって摩耗量が異なるため、事前に掘削可能距離を算定したうえで、その材質や取り付け位置を決定します。掘削を進めるとカッタービットに摩耗や欠損が生じますが、これが許容摩耗量以上になった段階でビット交換が必要となります。 ビット交換の方法には、(1)あらかじめ設置した中間立坑に到達してから行う、(2)専用のビット交換装置を用いて交換する、(3)前方を地盤改良しシールドマシンの外側から交換する、などの方法がありますが、いずれも交換コストがかかるうえ、工期の長期化につながっていました。 このたび開発した「LLビット」は、掘削する地山の地質に合わせて、性質の異なる2種類以上の超硬合金チップを貼り合わせたカッタービットです。硬質で耐摩擦性に優れた金属(E3種)と、粘りがあり耐衝撃性の高い金属(E5種)などを、掘削する地盤の状況に応じて組み合わせて製作しています。 長距離掘削を行う場合、途中で地質が変わるケースが多くありますが、LLビットは、E3種とE5種を組み合わせて製作しているため、例えばビットが欠けやすい礫質土層を掘削する際にはE5種が機能し、摩耗が激しくなる砂質土層に入ると耐摩擦性の高いE3種で掘進することができます。これにより摩耗や欠損を最小限に抑えることができるので、従来型のカッタービットを用いた場合に比べ、2倍以上の距離をビット交換することなく、シールド工事を施工でき、工期短縮やコスト削減が可能となります。 また、これまでも異なる材質の金属を貼り合わせたカッタービットはありましたが、「ロウ材」を用いて接合する方法が用いられており、剥がれやすいという欠点がありました。LLビットは、金属粉に熱と圧力を加えながら接合する「焼結」という方法で貼り合わせており、剥がれや欠けに対する安全度は、ロウ付けに比べて大幅に向上します。 今後、このLLビットを用いて関西の実現場で実証実験を行い、耐久性や施工性などを確認する予定です。 このたび開発したLLビットの特長は以下の通りです。

以上

|

||

| ■この件に関するお問い合わせ先 大林組 東京本社 広報室 企画・報道・IRグループ 東京都港区港南2-15-2 品川インターシティB棟 お問い合わせフォーム |

長距離掘削を可能にするシールドマシンのカッタービット「LLビット」を開発

地山に最適な超硬合金チップを貼り合わせることで長距離掘削に対応

-

プレスリリース