株式会社大林組(本社:東京都港区、社長:白石達)は、地震時の自動ラック倉庫からの荷物の落下を低減できる「TMD(チューンドマスダンパー)制振技術」を開発・実用化しました。

東日本大震災では、自動ラック倉庫から荷物が落下する被害が多数発生し、復旧までに多くの時間を要し国内の物流機能に大きな影響が出ました。そのためBCP(事業継続計画)の観点から、倉庫の耐震性向上が強く求められております。

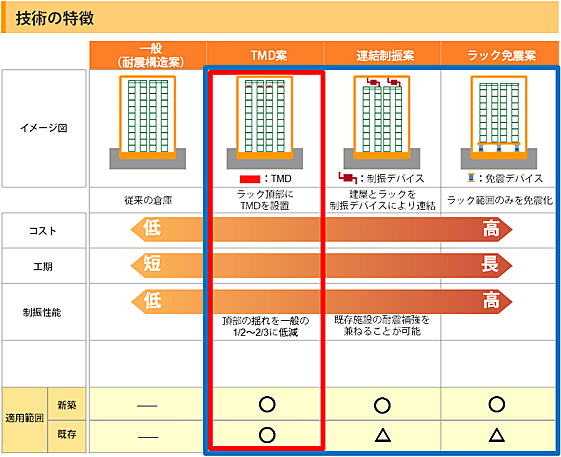

こうしたニーズに応えるため、大林組は自動ラック倉庫の耐震性向上技術として、免震構造、連結制振構造といった高性能な技術を取りそろえてきました。そして、今回新たに開発した「TMD(チューンドマスダンパー)制振技術」を加え、多様化するお客様のご要望に的確にお応えできるラインナップが整いました。(図1)

今回開発のTMDは、付設の自動搬送設備を用いてラック最上段に配置できるなど、大がかりな工事を必要としないため、特に既存施設へ容易に適用することが可能です。新築の施設にも採用でき、既存・新築を問わずに、自動ラック倉庫からの荷物の落下を大幅に低減することができる制振技術です。

図1 自動ラック倉庫耐震技術一覧

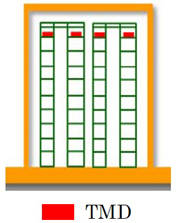

図2 TMD制振構造の例

「TMD制振技術」は、既に多くの高層ビルの風揺れ対策などに使用されています。 今回、この考え方を自動ラック倉庫の荷物の落下低減の機能として採用しました。

この仕組みは、ラックの最上段に開発したTMDを設置するだけでラック頂部の揺れを2分の1~3分の2に低減することが可能となります。(図2)

今回開発した「TMD制振技術」の主な特長は、以下のとおりです。

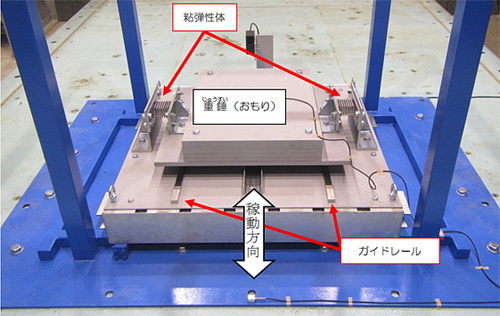

- 粘弾性体を採用したシンプルな装置

通常のTMDでは、それぞれ独立した剛性付与装置(バネ)と減衰装置(オイルダンパーなど)を組み合わせて形成しますが、今回はその両方の性能を併せ持つ粘弾性体を採用することにより、シンプルかつコンパクトな装置を実現しました(写真)。このことにより、装置の動作確認、点検、メンテナンスがたいへん容易となります。

TMD装置例

- 粘弾性体を採用したクリーンな装置

今回採用した粘弾性体は、オイルダンパーの油漏れのような、保管されている荷物に2次的な被害を及ぼす恐れがなく、医療品をはじめ、食品、電子部品などあらゆる用途の荷物へも安心してご使用いただけます。

また、既存の自動ラック倉庫には製品や原料が保管されており、火気・臭気・ほこりを伴う作業は非常に困難です。しかし、このTMDの場合は、付設のスタッカークレーン(自動搬送設備)を使用してTMDをラック最上段に配置し、ラックとTMDをボルトで固定することで設置できます。倉庫内での溶接などは不要であるため、火気や溶剤など、使用が安全上不適当とされるものを使用せずに施工ができます。これにより、新設の立体自動倉庫はもちろんのこと、既存の倉庫へも適用が可能です。

今回の「TMD制振技術」は、既存自動ラック倉庫への適用が1件あり、2014年8月現在、適用に向けた検討を数件実施しています。

大林組は、この自動ラック倉庫の荷物落下低減用に開発した「TMD制振技術」を、新築物流倉庫および既存の物流倉庫へ積極的に提案・展開するとともに、広く社会に安全と安心をもたらす設計・施工技術を提供していきます。

以上

この件に関するお問い合わせ先

大林組 CSR室広報部広報第一課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。