次世代の道路構想「ダイバーストリート™」の実現に必要な施工法を開発しました

鋼矢板を本設利用して地下空間を構築、コストの縮減や工期の短縮などを実現

-

プレスリリース

株式会社大林組(本社:東京都港区、社長:蓮輪賢治)は、トヨタ自動車株式会社未来創生センター(所在地:愛知県豊田市、センター長:古賀伸彦)、株式会社豊田中央研究所(本社:愛知県長久手市、代表取締役所長兼CRO:中西広吉)と共同で、次世代道路構想「ダイバーストリート」を構築しました。また、本構想の実現に必要な、地下空間を構築する新たな施工法を開発しました。

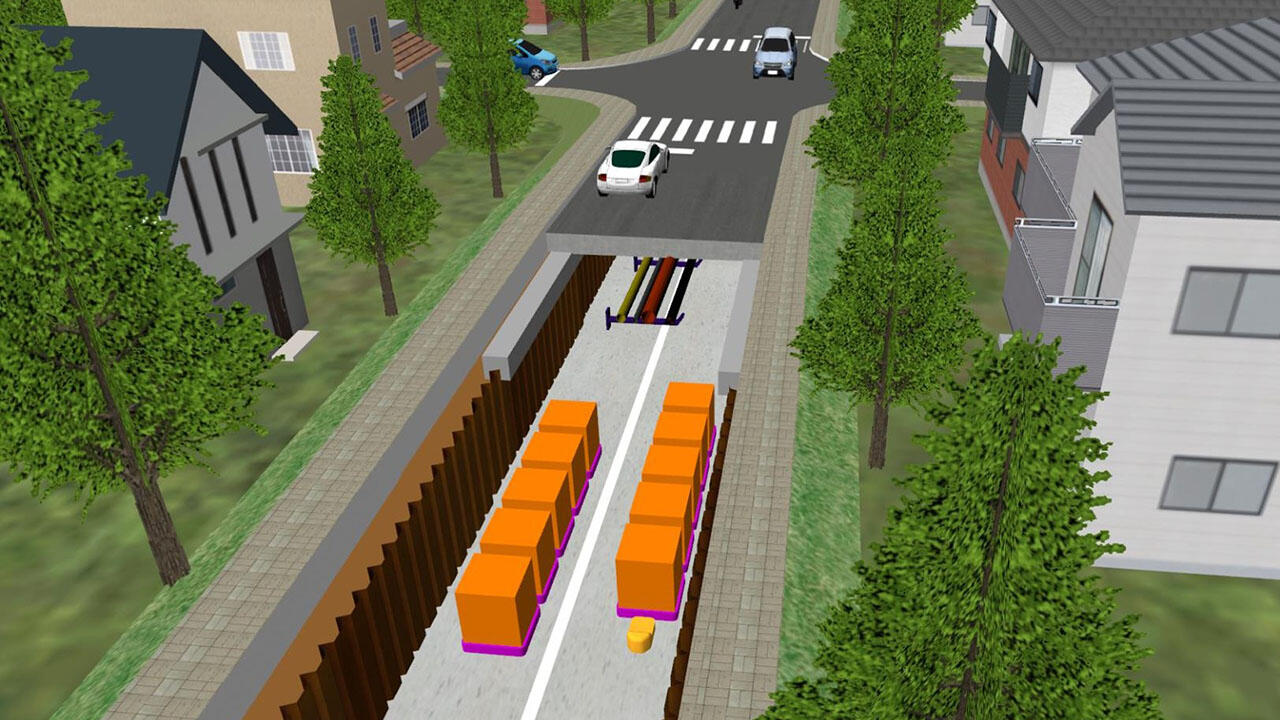

「ダイバーストリート」は、地下空間を有しており、物流システムの高度化や、無電柱化、共同溝などの効率的なインフラ配置に貢献できるほか、豪雨時の雨水貯留といったBCP対策も可能となります。また、高い機能を有する路面機能により、自動運転の路車間通信や走行中給電なども可能となり、次世代モビリティとの融合にも寄与できます。

そして、今回開発した施工法は、地下空間を短工期かつローコストで構築することができます。デジタルモックアップの活用と土木設計技術の応用により、地下空間の構築について、車両走行時の構造解析および振動・騒音解析を行い、有効性と実現性を確認しました。

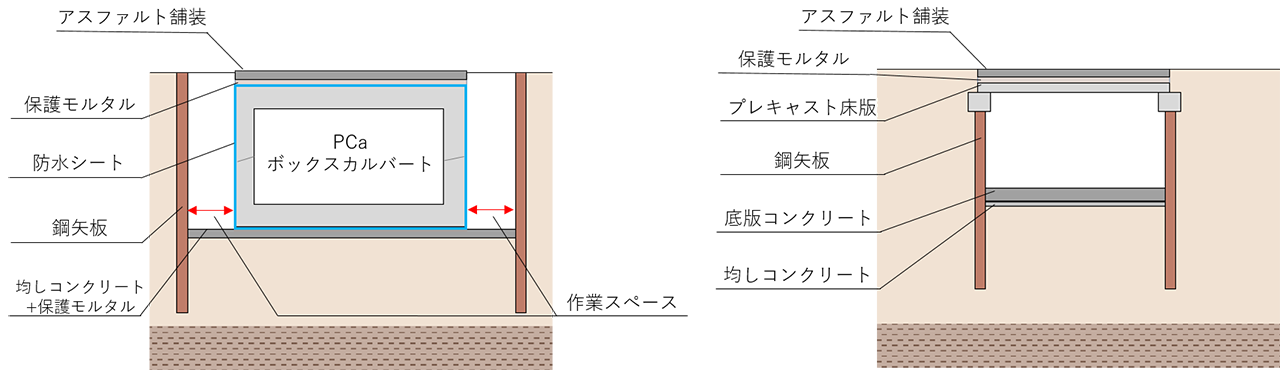

地下空間を無人搬送車(AGV)による物流で利用

従来の工法では、プレキャストボックスカルバート(以下、PCaボックスカルバート)にて地下空間を構築します。まず、地下空間で作業をするために仮設鋼矢板を打設して、次に、工場で製作したPCaボックスカルバートをトレーラーで現地に運搬し、大型クレーンで設置します。そして、分割されたPCaボックスカルバートを接続して、側部の埋め戻し完了後に仮設の鋼矢板を引き抜きます。これらの一連作業のため、周囲の建物や道路など敷地境界から少なくとも1.5m程度距離をとり、施工エリアとして確保する必要があり、工期とコストが課題でした。

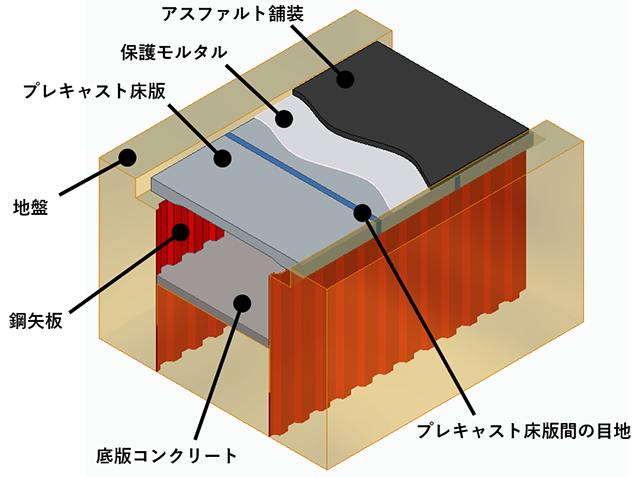

今回、開発した施工法は、鋼矢板を本設利用することで、鋼矢板の引き抜きが不要となります。そのため、工場で製作したプレキャスト床版のみを現地に運搬、設置することで、コストの縮減、工期の短縮、掘削エリアの縮小が可能となります。

開発した施工法の特長は、以下のとおりです。

施工コストの縮減

鋼矢板の引き抜き工事と側壁の躯体工事が不要となります。また、工場で製作するプレキャスト部材が床版のみとなるため、同部材の製作費や運送費が大幅に減少します。そのため、従来工法と比較して施工コストが約4割縮減できます。

工期の短縮

鋼矢板の引き抜き工程と側壁の構築工程が不要となります。また、プレキャスト部材が床版のみとなるため、上部・下部などの各プレキャスト部材の組み立てが不要となり、作業量が大幅に減少します。そのため、従来工法より工期を約2割短縮できます。

掘削エリアの縮小

仮設の鋼矢板と躯体の側壁間の作業スペースが不要となり、掘削エリアが縮小できます。建物と近接しているような条件下であっても、敷地の境界に鋼矢板を打設することが可能となります。

鋼矢板で荷重を支持

鋼矢板は、従来の土留め機能に加えて、支持構造物としても使用します。プレキャスト床版などを採用し、軽量な路面構造としたことで、路面から伝わる鉛直および水平荷重を鋼矢板の側壁摩擦力(※1)などで支持します。

大林組は、「ダイバーストリート」の実現に向けて、街や道路の進化に合わせてアップデートできる、高い機能を有する路面機能の研究開発を行うとともに、モビリティとインフラが融合した道路のあり方の研究を進めていきます。また、短工期、コスト低減など経済性に配慮した新たな道路施工法を開発、提供することで、将来のスマートシティのインフラ基盤の構築に貢献していきます。

- ※1 側壁摩擦力

鋼矢板に下向きに作用する荷重に対して、地盤と鋼矢板の接触面が擦れ合うときの上向きの抵抗力

以上

この件に関するお問い合わせ先

大林組 コーポレート・コミュニケーション室 広報課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。