覆工コンクリートを連続打設

ホース伸縮式連続打設システム

覆工作業の品質向上・省力化を実現します

ホース伸縮式連続打設システムとは?

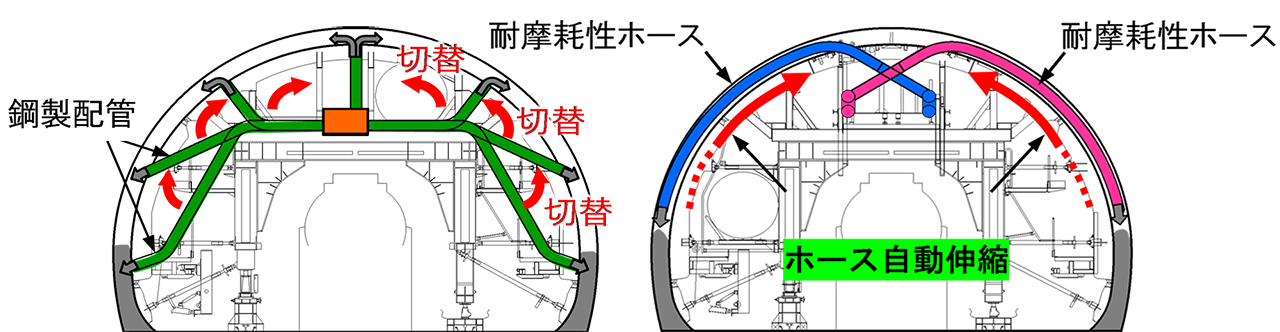

従来の覆工コンクリート打設作業では、限られた打設口からコンクリートを流し込む山岳トンネル特有の打設方法を採用していたため、筒先からの落下高が大きくなることがあり、品質が低下するリスクがありました。

また、狭あいな施工空間で打ち上がりの高さに合わせて、重量物である鋼製配管を作業員が切り替えて打設するため、配管の切り替え作業や清掃作業に時間と労力がかかっていました。そのため作業が遅延し、所定の時間内に打ち重ねが終わらない場合は、コールドジョイント(※1)が発生していました。

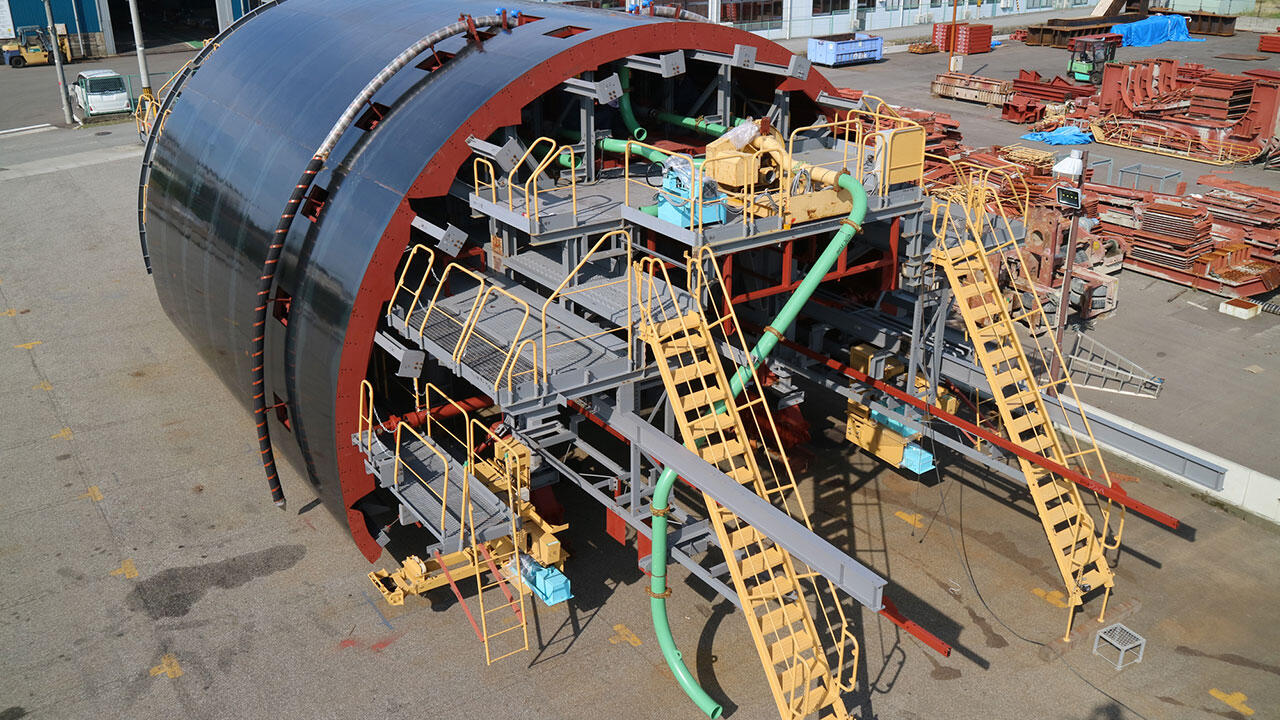

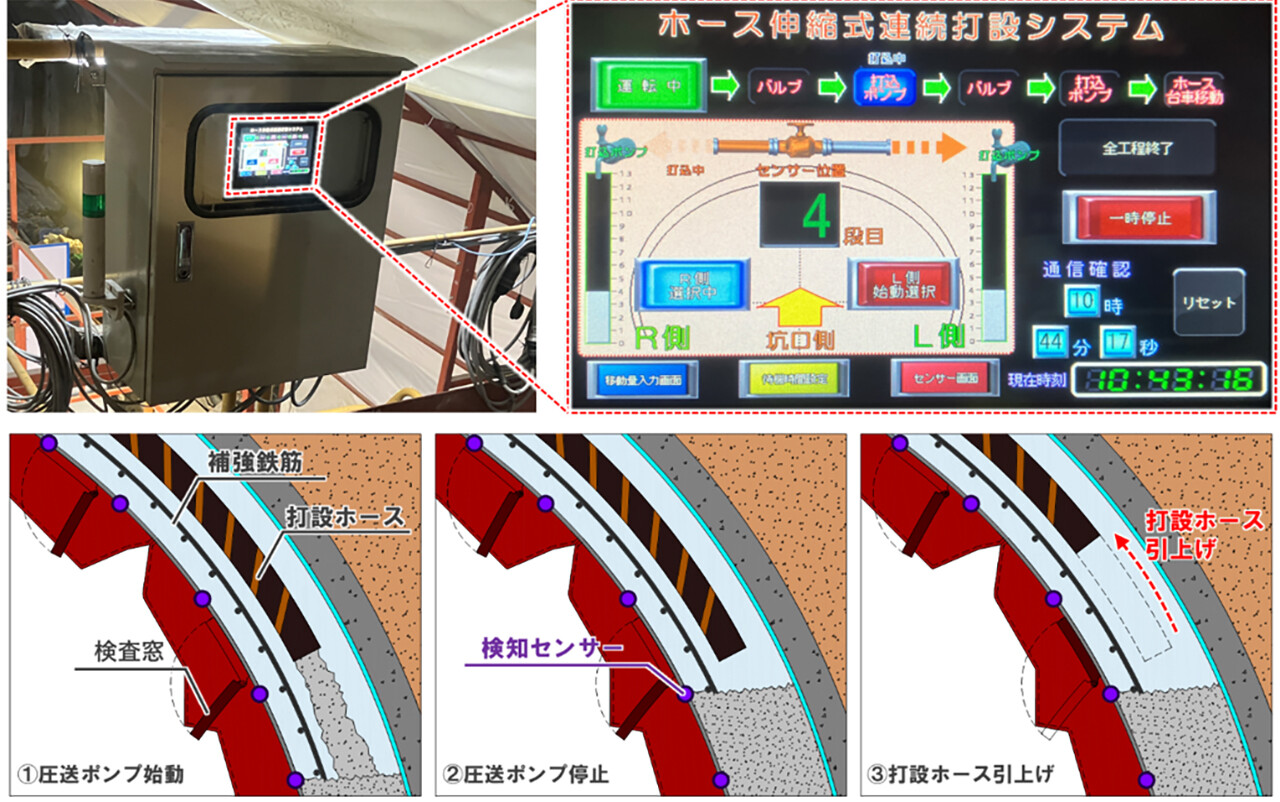

ホース伸縮式連続打設システムは、覆工コンクリートの打設時に、左右1列に配置したホースをコンクリートの打ち上がりの高さに合わせて自動で引き上げることで、鋼製配管の切り替え作業をせずに連続してコンクリート打設が可能になります。

- ※1 コールドジョイント

コンクリートを打ち重ねる際に、上に重ねる層の打設までに時間がかかってしまい、先に打設したコンクリートがある程度硬化し、上の層のコンクリートと一体化しない状態のこと。上下層の境界に付着の弱い部分ができてしまい、強度が低下したり、漏水の原因となったりする

お客様のメリット

覆工コンクリートの品質が向上します

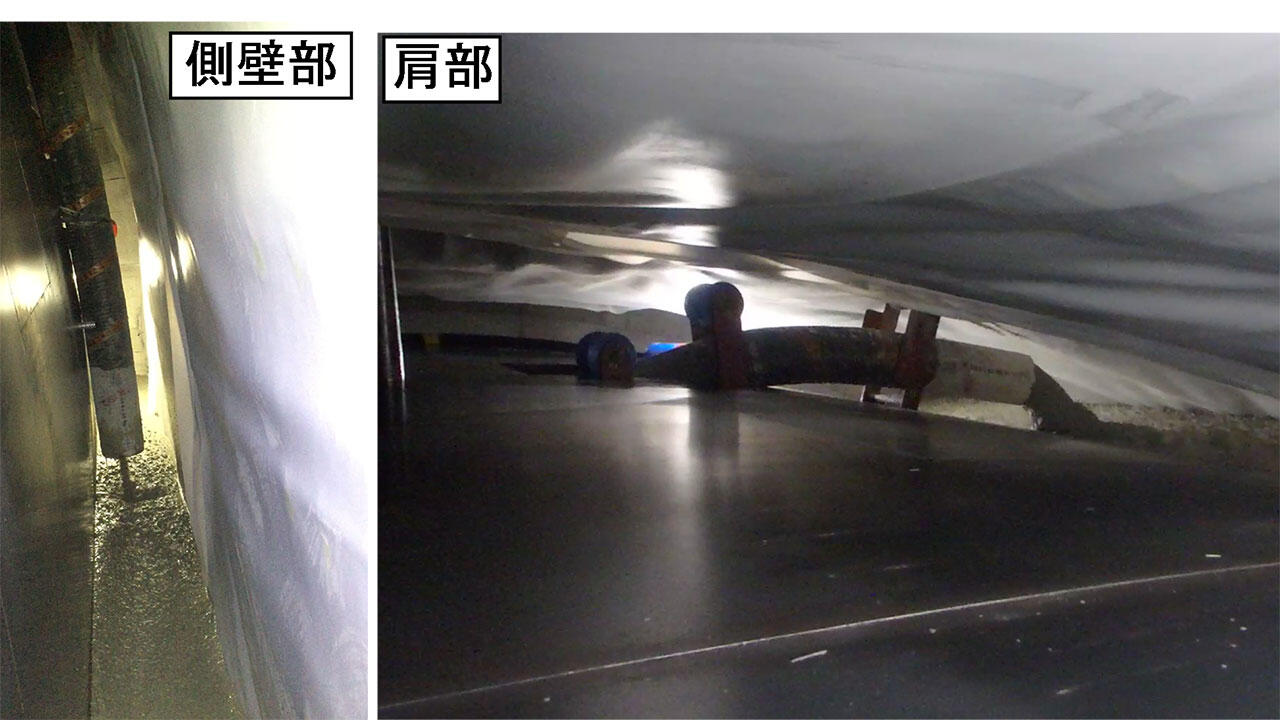

- 打ち上がりの高さに応じてホースを引き上げることで、最小限の落下高での打ち込みが可能となり、コンクリートの材料分離(※2)や余剰空気を巻き込むなどコンクリートの品質を低下させることなく、高品質なコンクリートを打設できます。

- 配管の切り替えのない連続打設を行うことで、コールドジョイントが発生するリスクを低減することができ、覆工コンクリートの品質が向上します。

- ※2 材料分離

コンクリートの基本材料は、セメント、細骨材(砂)、粗骨材(砂利)、水で構成される。材料分離とは、硬化前のフレッシュなコンクリートの構成材料の分布が不均一となる現象で、高いところからコンクリートを落下させると材料分離が起こりやすい。本システムでは、中流動コンクリートと同等以上の材料分離抵抗性・圧送性の性状を有するコンクリートを対象としている

作業員の苦渋作業をなくし、省力化できます

- 狭あいな作業空間において、重量物である配管切り替え作業をなくすことで、苦渋作業から作業員を解放し、事故のリスクを低減します。

- 現場での検証において、覆工コンクリートの品質向上を実現するとともに、打設作業に要していた人員を削減できることを確認しました。

【実績・適用例】

- 米子自動車道 江府トンネル 他1トンネル工事

- 東海環状自動車道 柿田トンネル工事

【その他】

- NETIS登録番号:KT-200106-A