山岳トンネル切羽前方補強用軽量鋼管

AGFタフライト®

高強度鋼材を用いて岩盤補強用鋼管を軽量化し作業効率を向上

AGFタフライトとは?

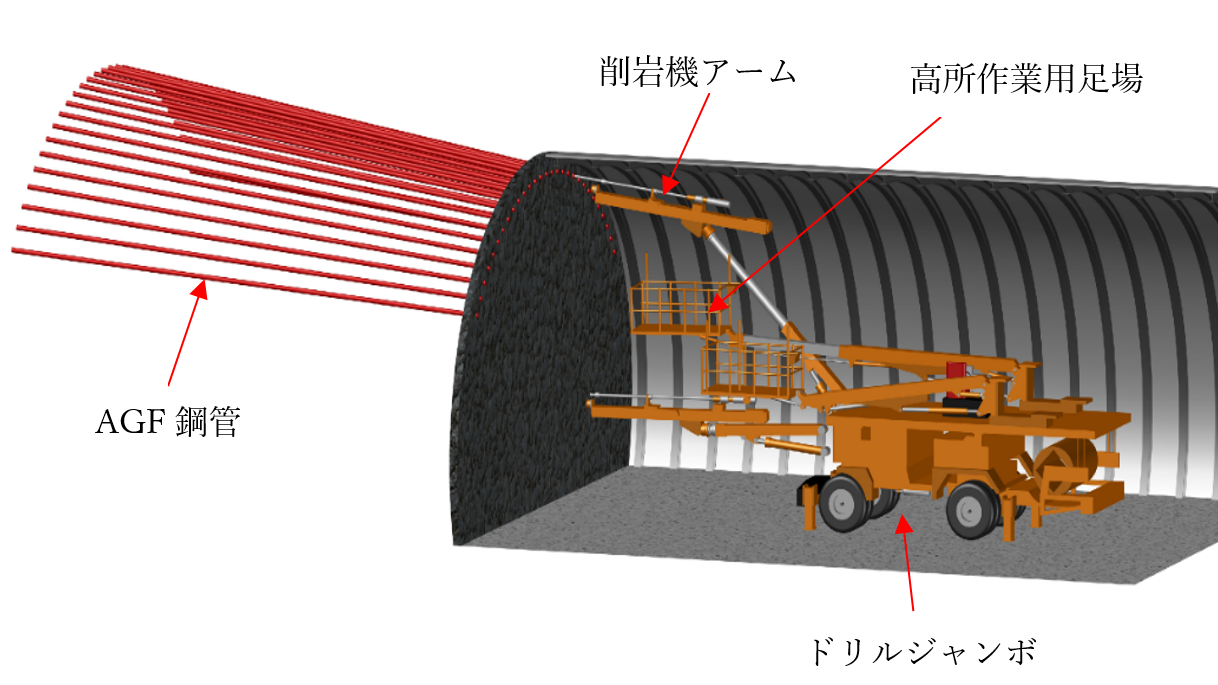

山岳トンネル工事では、切羽(掘削面)天井部の岩盤が不安定な場合に、AGF工法(長尺鋼管フォアパイリング工法)を実施することでトンネルの前方および上部からの崩落を防止します。

標準的なAGF工法では、切羽頂部120°の範囲に、外径φ114.3mm、肉厚t=6mmの鋼管を掘削作業に先行して打ち込み、岩盤を補強します。1ヵ所につき、長さ約3mの鋼管を4本つないで約12m打ち込みますが、3mの鋼管は1本当たり50kgあるため、運搬する作業員の大きな負担になっています。また打ち込みの場所まで持ち上げるには削岩機のアームを使用する必要があり、その間、削孔(さっこう)作業を中断させるなど、作業効率の低下を招いていました。

AGFタフライトは、自動車業界などで使用されている高強度鋼材を使用することで鋼管を、薄肉、軽量化するとともに、従来と同等以上の強度を実現するものです。鋼管を大幅に軽量化することで、作業負荷を軽減し、削岩機アームを使わずに打ち込み場所まで持ち上げることができるため、削孔作業の中断がなくなり生産性が向上します。

お客様のメリット

鋼管の軽量化により作業負荷を縮減

- 鋼管の材料に、標準的な鋼材(STK400)(※1)よりも強度が高い鋼材(STK730相当)(※2)を採用しました。従来、高強度・薄肉の鋼材を鋼管に加工することは困難でしたが、造管加工技術の進歩により、AGF用鋼管の肉厚をt=3.5mmに薄肉化しました。

- 鋼管1本当たりの重量を従来の50kgから29.4kgに40%以上軽量化し、運搬する作業員の負担を軽減しました。

環境付加の低減

- 軽量化により従来鋼管と比較してCO2排出量を40%削減(※3)します。

生産性が向上し施工時間が短縮

- AGF工法では、ドリルジャンボと呼ばれる高所作業用足場を搭載した可動式の削岩機を用いてトンネル天井部に3mの鋼管を4本つないで打ち込みます。従来は、鋼管が重いため、施工前の鋼管を路盤上に仮置し、先行する鋼管の削孔が完了した後に、施工を中断し削岩機アームで路盤上の接続用の鋼管を載せ、打設位置まで持ち上げていました。一方、AGFタフライトでは、鋼管が軽量化したことで作業員と共に高所作業用足場に鋼管を載せて打設位置まで持ち上げられるので、削岩機アームによる削孔作業と鋼管の運搬を並行して進められ、生産性が大幅に向上します。従来の鋼管に比べ施工時間が約10%短縮します。

- ※1 標準的な材料(STK400)

JIS規格における一般構造用炭素鋼鋼管の種類記号であり、引張強さ400N/mm²以上の鋼管

- ※2 鋼材(STK730)

引張強さ730N/mm²

- ※3 鋼管1m当たりのCO2排出量は、従来鋼管 33.6kg、AGFタフライト 20.16kg

(CO2排出原単位は2.1kg-CO2/kg、将来のリサイクル効果は含まない生産のみの原単位)

【実績・適用例】

- 松山自動車道明神山トンネル工事 ほか14現場

【その他】

- NETIS登録番号:KT-200072-A