株式会社大林組(本社:東京都港区、社長:白石達)は鉄骨造建築物における柱・梁の現場溶接作業のすべてを自動化することで、省力化、高品質化を実現する「現場ロボット溶接工法」を開発しました。本工法は既に品川新駅(仮称)新設他(発注者:東日本旅客鉄道株式会社)の工事などで実際に適用しています。

現在、建設業界では高齢化に伴う将来の技能労働者不足が大きな課題となっており、入職者の確保、育成とともに生産性向上に向けた省力化、省人化技術が求められています。特に、鉄骨の現場溶接作業を担う溶接技能者は、高度な技能が要求されるため適格者が限られており、ロボットを用いた現場溶接の自動化工法の開発が急務となっています。

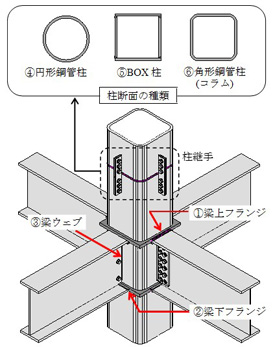

鉄骨の主要な現場溶接箇所

鉄骨柱・梁で現場溶接する部分は、(1)梁上フランジ、(2)梁下フランジ、(3)梁ウェブ、(4)円形鋼管柱の継手、(5)BOX柱の継手、(6)角形鋼管柱(コラム)の継手の6ヵ所となります。

これまで、(1)、(4)、(5)については1990年代からロボット溶接が導入されていましたが、溶接の難易度が高く複雑な機械制御を要する(2)、(3)、(6)については、安定した品質を確保できないためロボット化が困難でした。

そこで大林組は、まず(2)梁下フランジに対する課題を解決し、2015年2月に「現場上向きロボット溶接工法」を実用化した後、2016年12月には溶接の速度制御機能を改善することで(6)角形鋼管柱(コラム)の継手でも現場溶接作業をロボット化しています。

今般、電流、電圧などの溶接条件や溶接時の動作などをさらに改良することにより、(3)梁ウェブの継手でも現場溶接作業のロボット化を実現し、鉄骨造建築物における柱・梁の現場溶接作業のすべてを自動化する「現場ロボット溶接工法」が完成しました。これにより、現場溶接作業の省力化を図るとともに、高い溶接品質を安定して確保することができます。

梁下フランジのロボット溶接

角形鋼管柱(コラム)のロボット溶接

今回、品川新駅(仮称)新設他の工事では、(3)梁ウェブの継手に現場ロボット溶接工法を適用し、大断面の鉄骨梁(H形鋼、寸法1500×600×28×40(mm))に対しても高い溶接品質が得られることが確認できました。

「現場ロボット溶接工法」の特長は以下のとおりです。

- 溶接施工の省力化

溶接作業の難易度にかかわらず、複数のロボットを並行して稼働させることにより溶接技能者よりも高い作業効率を実現します。1人のオペレーターがロボットを2台同時に稼働させた場合、単位時間当たりの溶接量の比較では、溶接技能者の1.5倍程度となり、現場溶接作業の省人化を図ることができます。

- 高い現場溶接品質を確保

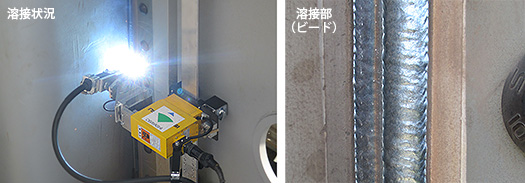

従来は溶接技能者の経験や技量により溶接品質にばらつきが発生し、検査の結果によっては再施工しなければならない場合がありましたが、現場ロボット溶接工法では、ロボットの特長である施工再現性により、高い溶接品質を示す良好なビード(※1)が安定的に得られます。

梁ウェブのロボット溶接

大林組は今後、「現場ロボット溶接工法」を積極的に適用し改良を重ねることで、現場溶接作業のさらなる省力化・省人化を図るとともに、安全で高品質な建築物を提供していきます。

- ※1 ビード

1回の溶接作業で作られる溶接金属

以上

この件に関するお問い合わせ先

大林組 CSR室広報部広報第一課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。

Tweet