トンネル工事における残土積み込み作業の安全性・生産性を向上させる特殊バケット「スライドローダー™️」を開発

運転操作性の改善により、遠隔化・自動化をめざします

-

プレスリリース

株式会社大林組(本社:東京都港区、社長:蓮輪賢治)とオノデラ製作所株式会社(本社:北海道苫小牧市、社長:小野寺博)は、山岳トンネル工事において、狭い空間でも安全かつスムーズに掘削時の残土の積み込み作業が可能となる特殊バケット「スライドローダー」を共同開発し、北海道新幹線の立岩トンネル(山崎工区)建設工事で実証実験を行いました。

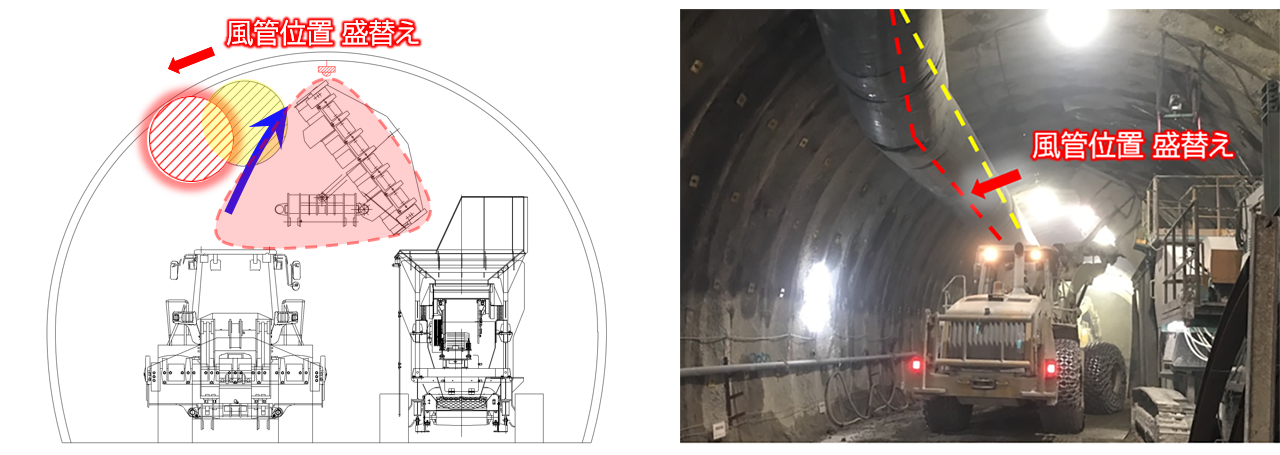

トンネル掘削時に発生する残土は、ホイールローダーを使い運搬車両に積み込んで搬出します。従来は、ホイールローダーと運搬車両を並行に配置し、バケットを傾けて積み込む「サイドダンプバケット機構」を用いていましたが、バケット上部に十分な可動空間を確保する必要があり、換気設備や照明が干渉しないよう、操作には熟練した技術が必要でした。

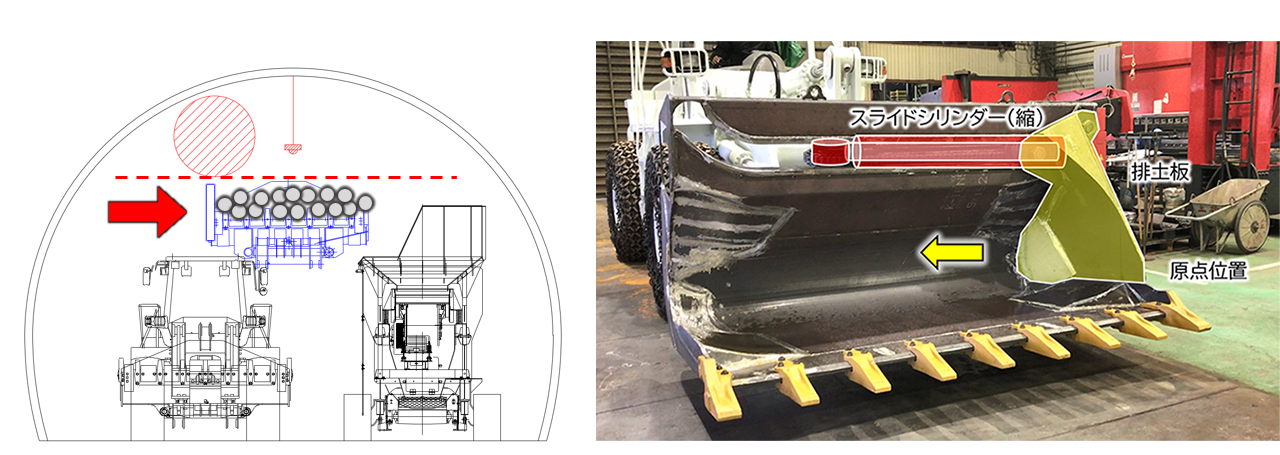

今回開発した「スライドローダー」は、バケット内に設置した排土板を排出方向に横移動させることで残土の積み込みが可能となるため、低空間での積み込みと、容易な運転操作を可能としました。

「スライドローダー」の特長は以下のとおりです。

大型機械の選定により生産性向上

「サイドダンプバケット機構」に比べ、「スライドローダー」は低い位置での排土作業が可能となるため、従来使用していたホイールローダーよりも大型で上位性能のものを使用することができます。その結果、使用できるバケット容量を増やすことにより、積み込み時間を3割程度削減できます(当社実績)。

容易な運転操作性

「サイドダンプバケット機構」では、周辺との接触を回避する必要がありましたが、「スライドローダー」はシンプルな動作機構のため、接触損傷リスクを低減でき、熟練した技術が不要となることから、技能者不足の問題解消も期待できます。また、今後は繰り返し動作について検証することで、ずり出し作業の遠隔化・自動化をめざします。

今回開発した「スライドローダー」は、山岳トンネル統合システム「OTISM®(Obayashi Tunnel Integrated System)」(※1)におけるトンネル掘削の安全性向上・省人化に関する一連のシステム「OTISM/TUNNELING®(オーティズム/トンネリング)」(※2)の構成技術です。

大林組は、「スライドローダー」を積極的に活用することで社会インフラの迅速な整備に貢献するとともに、遠隔化・自動化に向けた開発を加速し、山岳トンネル工事の安全性・生産性の向上を実現します。

- ※1 OTISM(Obayashi Tunnel Integrated System)

山岳トンネル施工における掘削作業の安全・生産性向上、および覆工作業の品質向上・省人化、施工管理の意思決定の迅速化を図り、全体の生産性を向上させる一連のシステム

- ※2 OTISM/TUNNELING

OTISMのうち、トンネル掘削に関する一連のシステムを「OTISM/TUNNELING」として、5つの作業分野「穿孔・装薬」「ずり出し」「吹付けコンクリート」「支保工建込み」「ロックボルト打設」での安全性向上、省人化を実現する

以上

この件に関するお問い合わせ先

大林組 コーポレート・コミュニケーション室広報課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。