ほたて貝殻の粉末を利用したシーリング材「スキャロップシール®」を開発

SDGsに貢献する仕上げ材を大阪・関西万博「ウーマンズ パビリオン」で使用

-

プレスリリース

株式会社大林組(本社:東京都港区、社長:蓮輪賢治)は、セメダイン株式会社(本社:東京都品川区、社長:水澤伸治)とともに、目地や接合部のシーリング材に配合される炭酸カルシウムの代替に、ほたて貝殻を粉砕して製造したバイオマスフィラー(※1)を使用した、2成分形変成シリコーン系シーリング材(※2)「スキャロップシール」を開発し、大林組が施工する2025年日本国際博覧会(大阪・関西万博)の「ウーマンズ パビリオンin collaboration with Cartier」新築工事で現場適用しました。

開発の背景

2050年のカーボンニュートラル実現に向け、建設業界では建設資材の脱炭素化に取り組んでいます。仕上げ材料の主原料となる化学合成樹脂をバイオマス樹脂に置き換えることで、低炭素化が可能ですが、耐水性、耐熱性などの面で性能不足が課題となっていました。

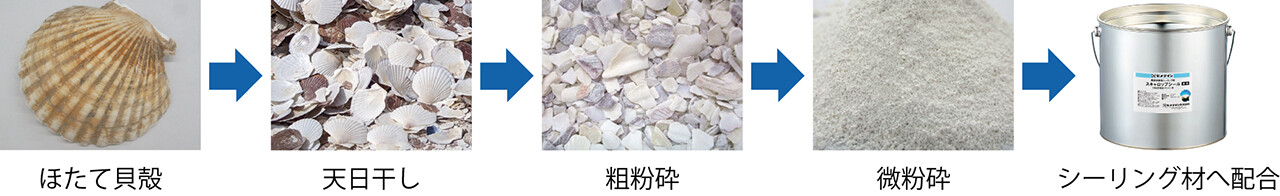

そこで両社は、2成分形変成シリコーン系シーリング材に含まれる炭酸カルシウムの約30%を、ほたて貝殻を粉砕したバイオマスフィラーに代替した「スキャロップシール」を開発しました。これにより、従来の性能を維持しながら資材の低炭素化を実現しました。

スキャロップシールの特長

廃棄予定のほたて貝殻を有効利用

ほたて貝殻の主成分は炭酸カルシウムで、難燃性と分解されにくい性質から焼却処分が難しく、処分方法が課題となっています。この貝殻を粉砕してバイオマスフィラーとして再利用することで、廃棄物の削減が可能です。

シーリング材製造時のCO2排出量を低減

従来、シーリング材に配合する炭酸カルシウムは石灰石を原料とし、その製造に係るCO2排出量は0.0879kg-CO2/kgです。一方、ほたては成長する過程で海水中のCO2を貝殻へ吸収・固定化するため、ほたて貝殻のCO2排出量は-0.44kg-CO2/kgとなり、それを廃棄せずバイオマスフィラーとして再利用することで、シーリング材製造に係るCO2排出量を低減できます。

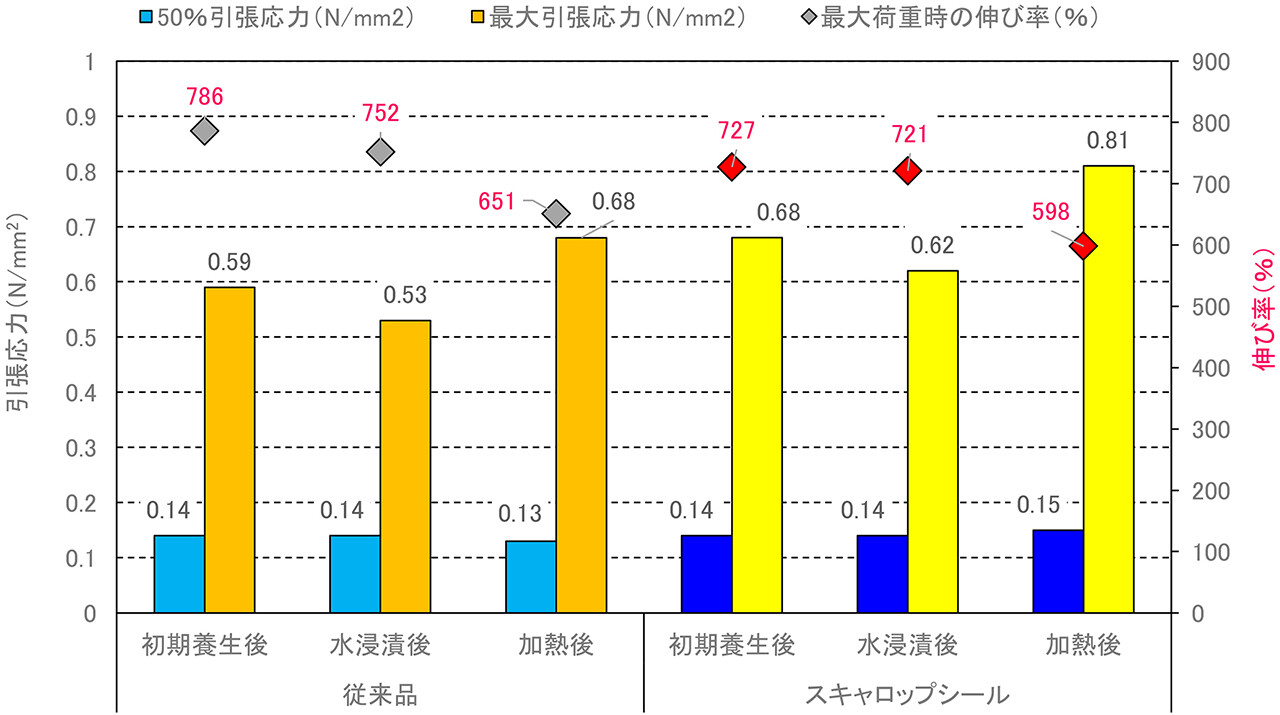

従来品とほぼ同等のコストで優れた性能を発揮

スキャロップシールは使用実績の多い一般の2成分形変成シリコーン系シーリング材とほぼ同等のコストで、同様の耐水性、耐熱性を実現します。また仕上げ塗料との密着相性も良く、バイオマスフィラーの効果で従来品に比べ動粘性が高いため、液垂れを抑制できるなどの作業性にも優れています。

【スキャロップシールの接着性試験結果(JIS A 1439建築用シーリング材の試験方法)】

今後の展望

両社は、2024年4月にスキャロップシールのJIS(日本産業規格)認証を取得しており、今後スキャロップシールの普及を進めるとともに、カーボンニュートラル実現やサーキュラーエコノミーにつながる技術開発を通じて、SDGsの達成に貢献していきます。

- ※1 バイオマスフィラー

生物由来の資源を用いた充てん剤のこと - ※2 2成分形変成シリコーン系シーリング材

シーリング材には1成分形と2成分形のタイプがあり、2成分形は、基剤と硬化剤が反応して硬化するため、1成分形に比べ、硬化速度のコントロールがしやすく、耐久性、耐候性が高いのが特徴。変成シリコーン系は、変成シリコーン樹脂を主成分とし、シーリング材の表面に塗料が付着しやすいため、外壁などの塗装が必要な場所でも使用できる - ※3 引張応力

引張力が作用する時、部材内部に生じる力。50%引張応力はシーリング材が50%伸びた際の引張応力のこと。この値が高すぎると、目地の伸縮にシーリング材の伸びがついていけずに破断し、漏水などの不具合につながる危険性がある

以上

この件に関するお問い合わせ先

大林組 コーポレート・コミュニケーション室広報課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。