東京スカイツリー® のつくり方

鉄骨の工場製作

鉄骨工事の影の主役

鉄骨は製作からが勝負です!

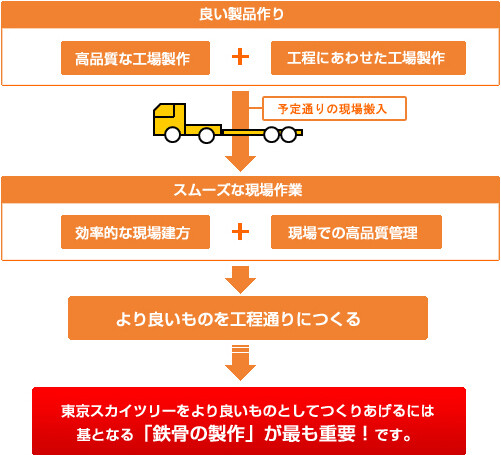

高さ634mの鉄塔を支える骨組みである鉄骨をつくり上げていくことは、この工事のメインです。工程も東京スカイツリーの品質も、鉄骨で決まると言っても過言ではありません。

巨大な鉄塔は一体ものでつくることはできません。したがって、

[鉄骨を分割して工場で製作]+[それを現場で組み立てる]方法を考えねばなりません。

さらに、[鉄塔としての構造体の機能]+[建物としての精度]を確保しながらつくり上げる必要があります。

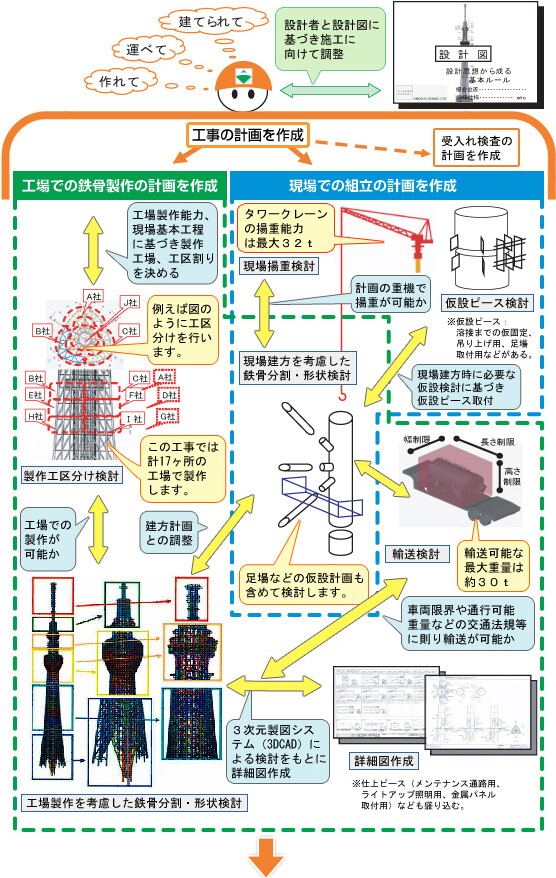

「作れる」「運べる」「建てられる」を練り上げ、「製作図化」します。

設計・監理者である「日建設計」と施工者である「大林組」と「ファブリケーター(鉄骨製作会社)」が一体となって鉄骨工事を進めます。

- 設計者が作成する設計図には、設計思想に基づき、基本ルールが記載されています

- 設計者、施工者、ファブリケーターの3者で、設計図に示された基本ルールに、製作や運搬、組み立て方の条件を盛り込み、詳細な製作方法を決めてゆきます。

以下の3点は、特に重要です。

- 現場接合位置 → 現場での溶接しやすさを考慮

- 製作精度 → 精度を確保できる、組み立て手順と溶接変形の関係を考慮

- 溶接 → 作業する手の入りやすさ、溶接する姿勢、部品組み立て手順によって難易度が異なり、品質が左右されることを考慮

以下の図のようにすべての条件を加味して計画を作成し、組み立て手順や製品の形状を決定し、鉄骨の品質つくり込みを行います。

このように、いろいろな検討を重ねることにより「より良いものをつくる」基本となる、 鉄骨製作の方法が決まります。

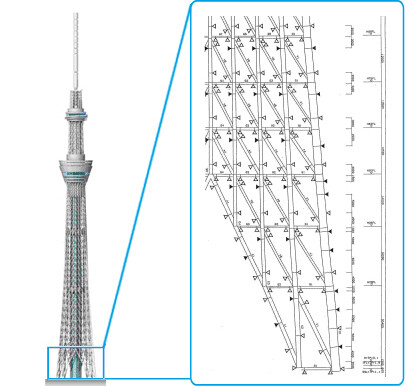

ポイントは「分岐継手」の製作にあり!

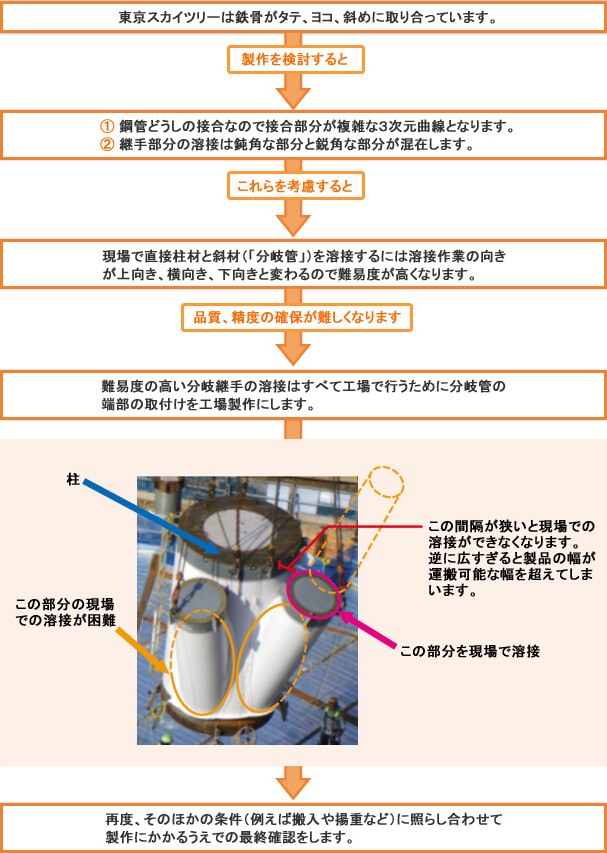

- この工事の鉄骨製作のなかでも、円筒状のパイプ(鋼管)同士を直接溶接する「分岐継手」と呼ばれる部分 は、高い精度が要求され、製作が難しいところです。

- 工場製作にあたっては、鋼管同士を斜めに取り合わせるための加工や精度確保に関する、さまざまな技術が必要です。

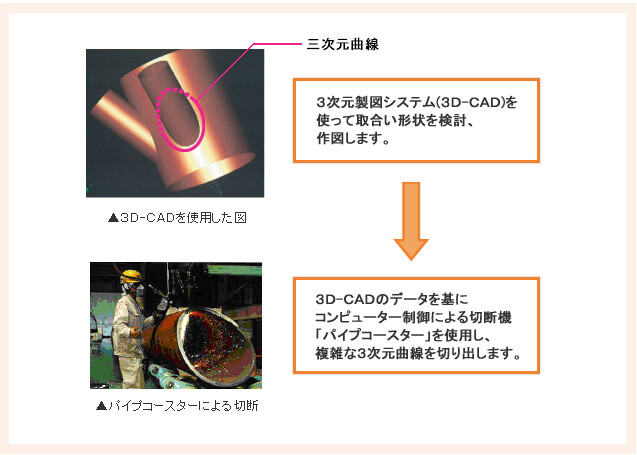

■鋼管の切断

鋼管と鋼管が斜めに取合うため、3次元曲線による切断が必要となります。

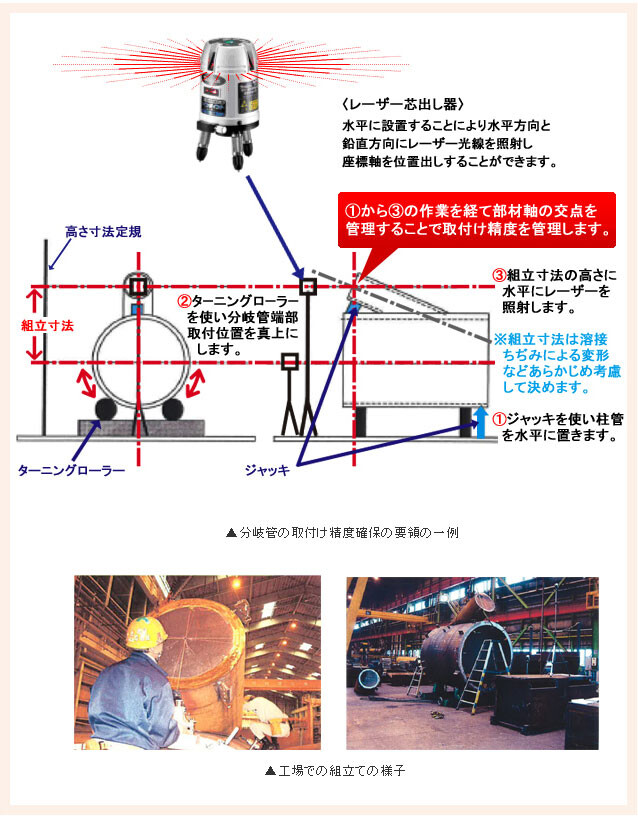

■分岐管端部の組み立て(一例)

以下の手順のように、レーザー芯出し器を使用し鋼管の芯や軸の交点を管理し、組み立て精度を確保します。

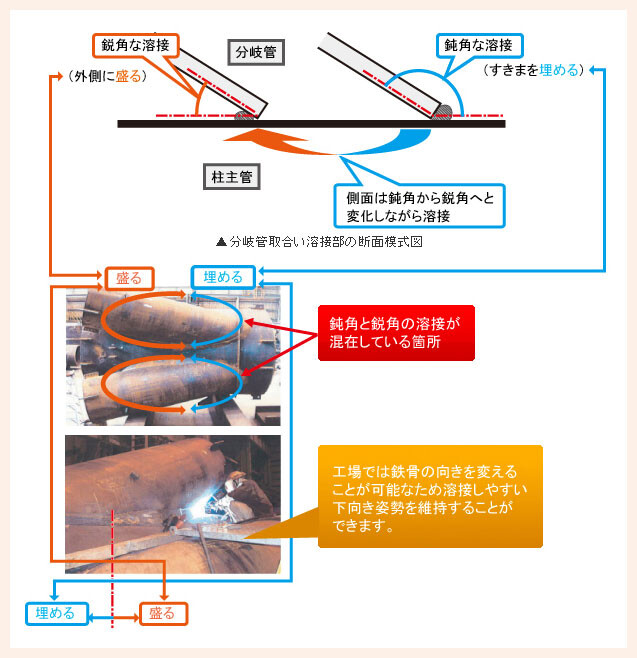

■溶接

分岐管は鈍角な取合いと鋭角な取合いとが混在した状態の溶接となります。溶接工の技量が問われます。

このように[材料の切断・加工]→[各部品の位置決め・組み立て]→[溶接]を行い、鉄骨を製作します。

東京スカイツリーの塔体鉄骨は<同じ形のものがふたつとない難易度の高い鉄骨>です。

- 緻密な鉄骨工事の計画を行い、

- それを製品の製作に落とし込み

- 品質管理・工程管理を十分に行いながら

- 分岐継手を高い精度でつくり込み

- 製作してゆきます。

その製品をタテ、ヨコ、斜めに取合う難しい形の塔体鉄骨を実現するための基とすることによって 現場にて高精度・高品質の「より良いもの」をつくりあげることができます。

本ページの内容は、2012年に完成した

東京スカイツリー建設中に公開した情報です。