大阪・関西万博「ウーマンズ パビリオン」新築工事で、建設資材製造時CO2排出量を約50%削減

低炭素型素材の活用やドバイ万博日本館のファサードのリユースで実現

-

プレスリリース

株式会社大林組(本社:東京都港区、社長:蓮輪賢治)は、リシュモン ジャパン株式会社 カルティエ(以下、カルティエ)(本社:東京都千代田区、プレジデント&CEO:宮地純)が出展する、2025年日本国際博覧会(以下、大阪・関西万博)「ウーマンズ パビリオン in collaboration with Cartier」(以下、ウーマンズ パビリオン)の本体工事を2023年10月23日より着手し、建設資材製造時のCO2排出量の削減に向けた対策を行うことで、サステナブル建築の実現をめざします。

ウーマンズ パビリオンは、内閣府、経済産業省、カルティエおよび公益社団法人2025年日本国際博覧会協会が、国内外の女性活躍に向けた取り組みを紹介することを目的に、連携・協力して出展するパビリオンです。いのち輝く未来のためにすべての人々が平等で尊敬し合い、それぞれの能力を発揮できるよりよい世界をデザインすることをめざし、パビリオンでの体験などを通して来場者に学びや気づきを与えられるよう、準備が進められています。

パビリオン建築において、大林組は基本設計段階から検討チームに参加し、カーボンマネジメントに取り組んできました。パビリオンは通常の建物に比べ使用期間が短く、施工段階のCO2排出割合、特に建設資材製造時の排出量(温室効果ガス(GHG)プロトコルにおけるスコープ3カテゴリー1)の割合が80%以上と極めて高いという特徴があります。

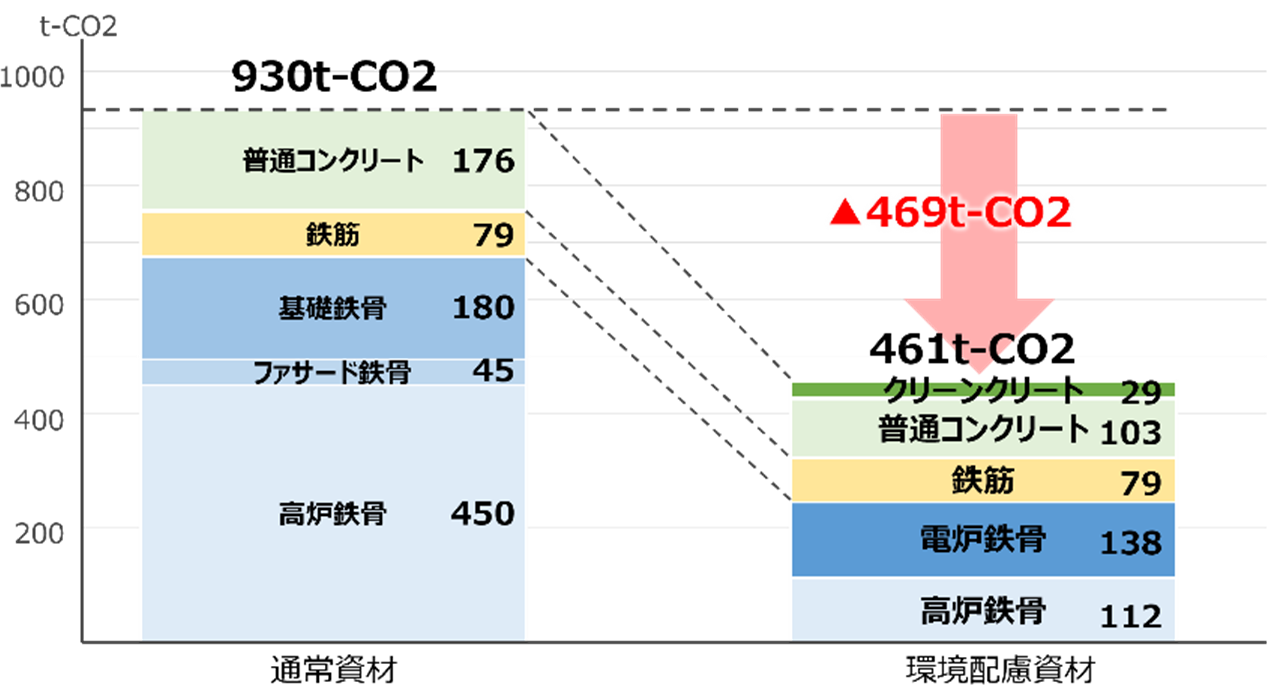

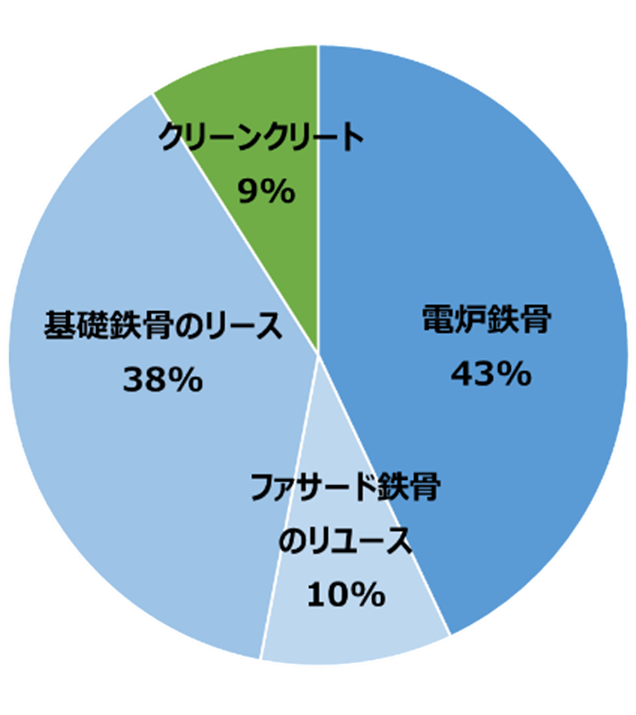

その特徴を踏まえ、建物重量比の大きい鉄骨やコンクリートにおける低炭素型素材の活用、ファサードのリユース、および基礎鉄骨のリース材の活用といった対策を効果的に行うことで、通常の建設資材を使用した場合と比較して、CO2排出量を約50%(約469t-CO2)削減します。

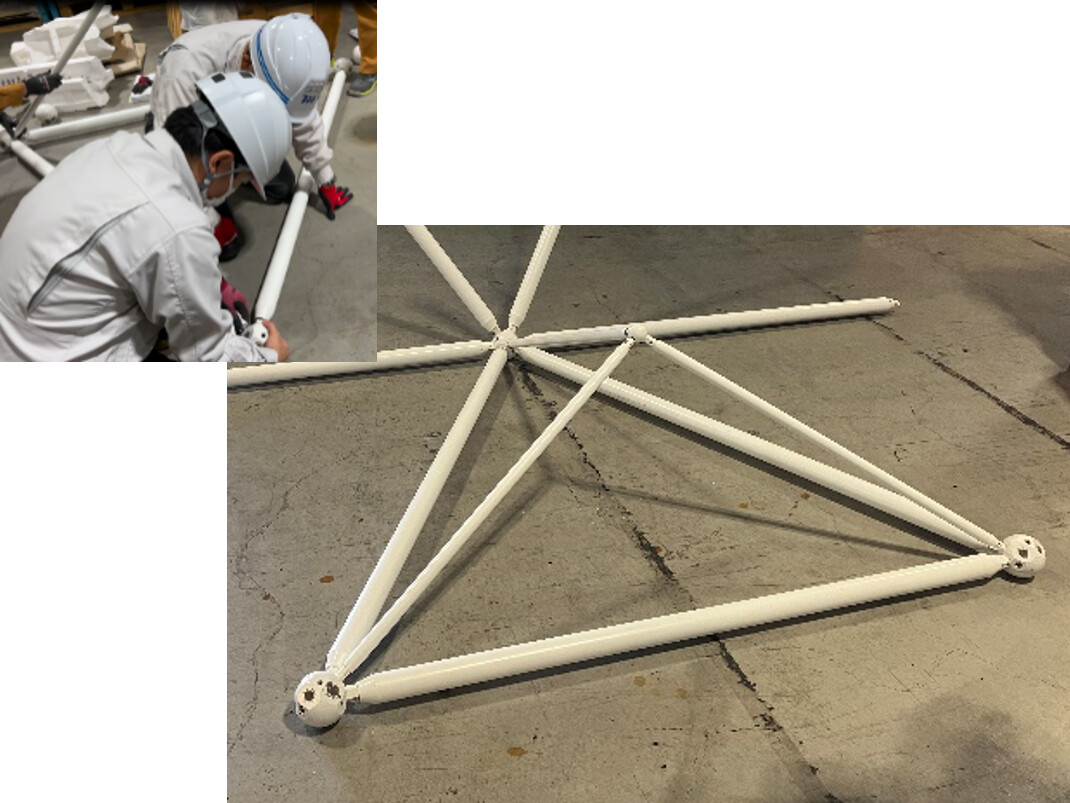

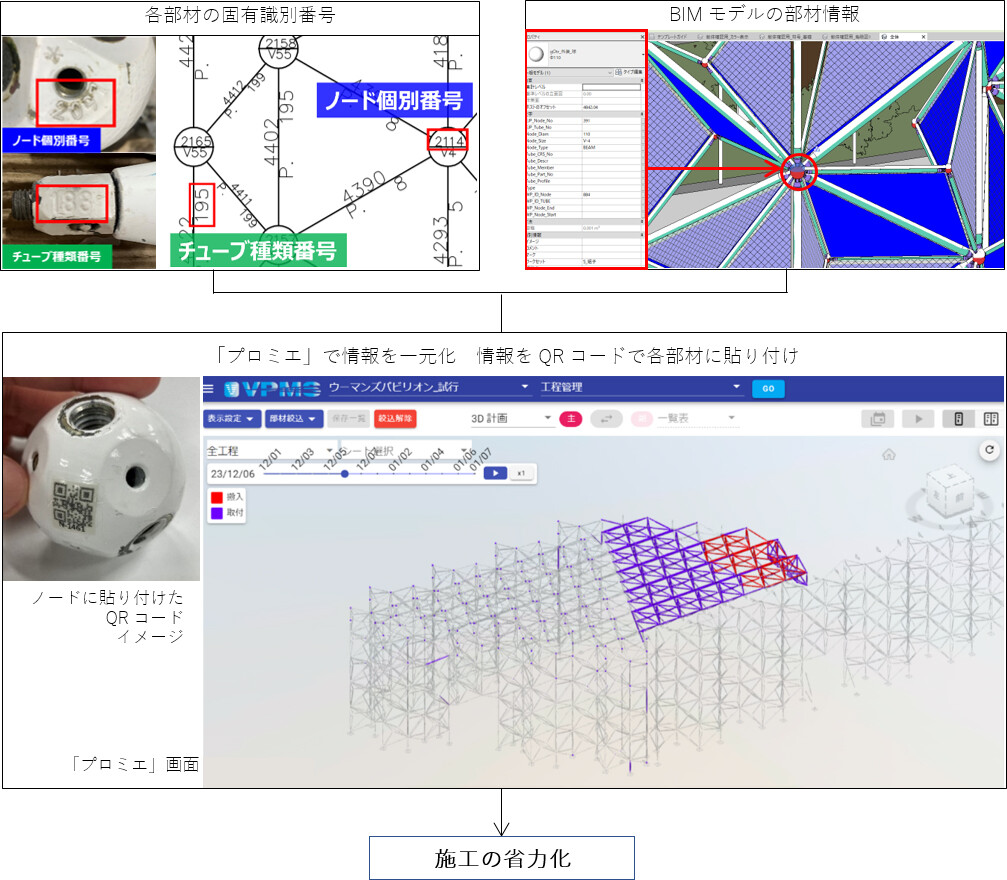

本パビリオンでは、ドバイ万博日本館で使用されたファサードのリユースに取り組んでいます。リユースは資材製造時のCO2排出量をゼロにする大きな効果がある一方で、数千に及ぶ同館のファサードを丁寧に解体、管理し、新たな形状に組み立て直すという施工管理が課題となります。大林組はドバイ万博日本館の施工、解体を担当し、解体時にはファサードのリユースを前提に各部材をQRコード(※1)によりナンバリングし、部材管理を行いました。本パビリオンの施工にあたっては、大林組開発のプロジェクト管理システム「プロミエ®」(※2)を用いてQRコードにより各部材の使用位置を瞬時に把握し作業効率を向上させます。

大林組は、2030年における温室効果ガス排出削減目標(2019年度比 Scope1+2 46.2%、Scope3 27.5%削減)の達成に向けて、脱炭素につながるさまざまな建設技術や資材の開発・実用化により、サステナブルな社会の実現に貢献していきます。

工事概要

| 名称 | 2025年日本国際博覧会パビリオン ウーマンズ パビリオン新築工事 | ||

|---|---|---|---|

| 建設地 | 大阪府大阪市此花区夢洲東一丁目2-1 | ||

| 発注 | リシュモン ジャパン株式会社 カルティエ | ||

| 設計・監理 | 有限会社永山祐子建築設計 オーヴ・アラップ・アンド・パートナーズ・ジャパン・リミテッド |

||

| 施工 | 株式会社大林組 | ||

| 構造 | 鉄骨造 | ||

| 敷地面積 | 2,000.16m² | ||

| 建築面積 | 1,185.76m² | ||

| 延べ面積 | 1,708.38m² | ||

| 工期 | 新築:2023年10月23日~2025年1月31日 解体:2025年11月1日~2026年4月10日(予定) |

||

完成予想図(外観)

カーボンマネジメントの主な取り組み

- 主要鉄骨材を高炉鉄骨から電炉鉄骨へ置き換え

主要鉄骨部材の約75%を電炉鉄骨とすることで、約200t-CO2を削減します。 - ドバイ万博日本館のファサード材のリユース

ファサード材は新規で製造すると約45t-CO2を排出しますが、既存のファサードをリユースすることでCO2排出量をゼロにします。 - 基礎鉄骨梁に山留材のリース採用

基礎鉄骨梁を新規で製作すると約180t-CO2を排出しますが、工事現場などで活用する仮設山留材をリース採用することでCO2排出量をゼロにします。解体後は再度、山留材としての活用が可能です。 - 建物基礎に使用するコンクリートをクリーンクリートへ置き換え

建物の基礎に使われるコンクリートは、建設業界1位の採用実績を誇る大林組開発の低炭素型のコンクリート「クリーンクリート®」(※3)を採用します。これによりCO2排出量を一般のコンクリート使用時に比べ約44t-CO2削減でき、60%の削減効果となります。

リユース材の管理における取り組み

ファサードは球状部材(以下、ノードという)2053ピースと棒状部材(以下、チューブという)195種類を組み合せることで、立体的な骨組み形状を構築します。

再組み立て時には、各部材の使用位置が決まっていますが、部材の数量が膨大で、ドバイ万博終了後の、解体・保管した状態のままでは、組み立てが煩雑になります。

この課題解決に大林組開発のプロジェクト管理システム「プロミエ」を利用します。ファサードの各部材に刻印された「固有識別番号」に着目し、BIMモデルに入力した搬入予定日など施工上の「部材情報」を「プロミエ」によりひも付け、QRコードを各部材に貼り付けて識別を容易にすることで、部材の仕分け、施工位置の把握、部材の搬入、組み立てについて25%程度省力化することが可能です。

- ※1 QRコード

株式会社デンソーウェーブの登録商標です

- ※2 プロミエ

プロジェクト管理を目的に大林組が開発したソフト。工種別の進捗を見える化し、出来高を管理します

- ※3 低炭素型コンクリート「クリーンクリート」

セメントの一部を、高炉スラグ微粉末(鉄鋼製造からの副産物)やフライアッシュ(石炭火力発電からの副産物)などCO2排出量の少ない産業副産物に置換することで、一般的なコンクリートに比べてCO2排出量を最大80%程度低減させる大林組が開発したコンクリートです

以上

この件に関するお問い合わせ先

大林組 コーポレート・コミュニケーション室広報課

お問い合わせフォーム

プレスリリースに記載している情報は、発表時のものです。