製造の見える化

スマートファクトリー化を検討する上で、まず、生産活動、工場内の作業状況のデータを収集し、見える化することが最も重要です。勘や経験ではなくデータに基づくことで、より効率的な改善手段の選定を可能にし、その効果を明確化することができます。

取り組み

お客様のご要望をヒアリングするとともに、現状確認・データの分析を行い、スマートファクトリー化の目標、進め方を整理します。

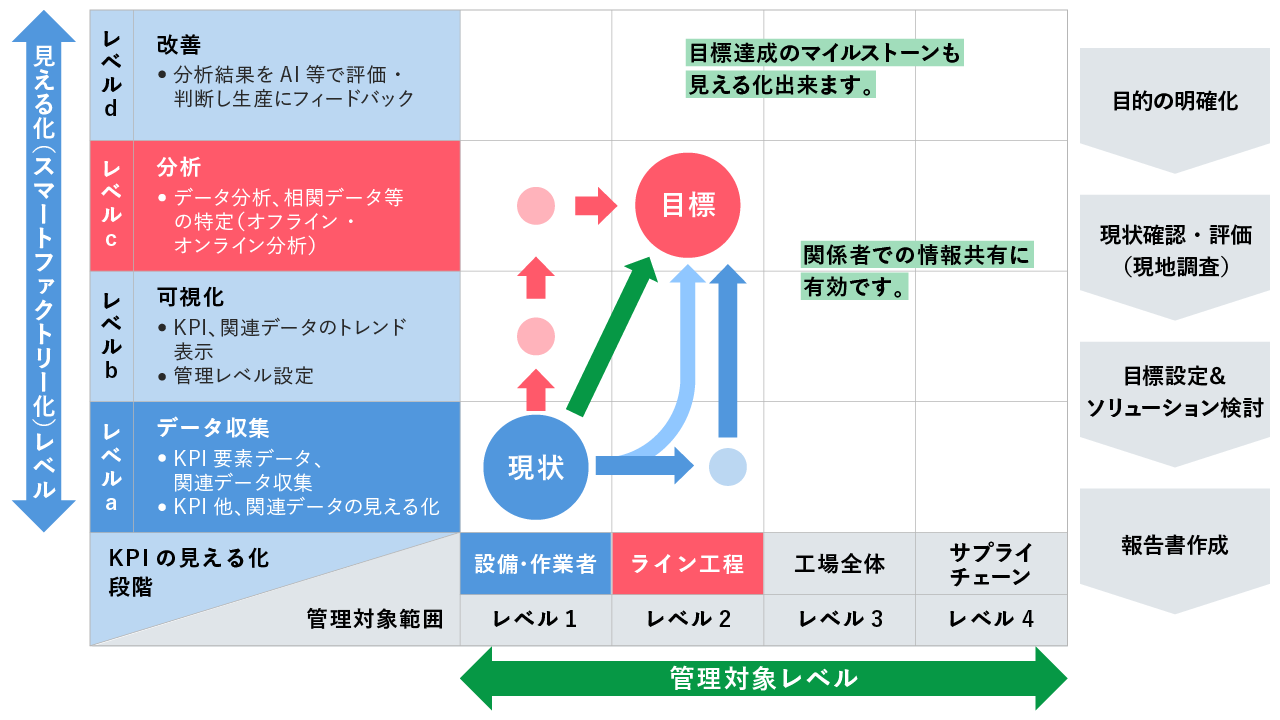

スマートファクトリー化の評価指標の一つであるSMKLなどを活用し、スマートファクトリー化の目標、ステップ、選定技術、費用対効果などを整理します。

これらを整理することで、スモールスタートや段階的なスマートファクトリー化など、効果を確認しながらの着実な導入が可能です。

スマートファクトリー化診断 IoT化の評価指標「SMKL」

SMKLによりスマートファクトリー化の「現状」と「目標」を分かりやすく見える化します。

具体例

食品製造工場の事例

対 象:加工製品をパックに充てん・包装する8つの製造ラインで構成された工場

特 徴:コストを抑えながら生産量を確保するため、高密度の生産計画で各ラインを稼働

ご要望:生産性の向上、労働力不足への対応、従業員の労働環境改善の実現など

現状確認(現地調査)

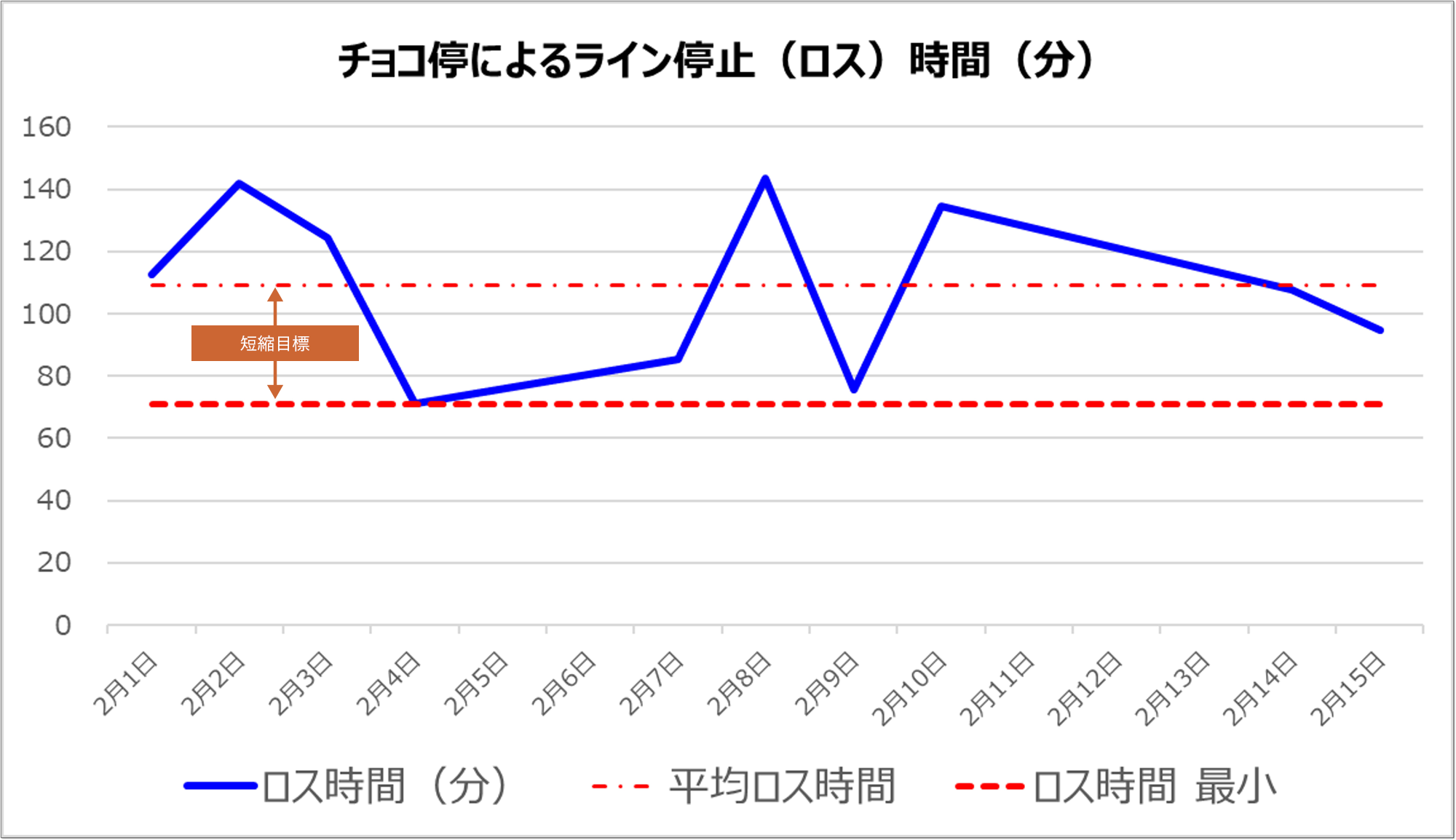

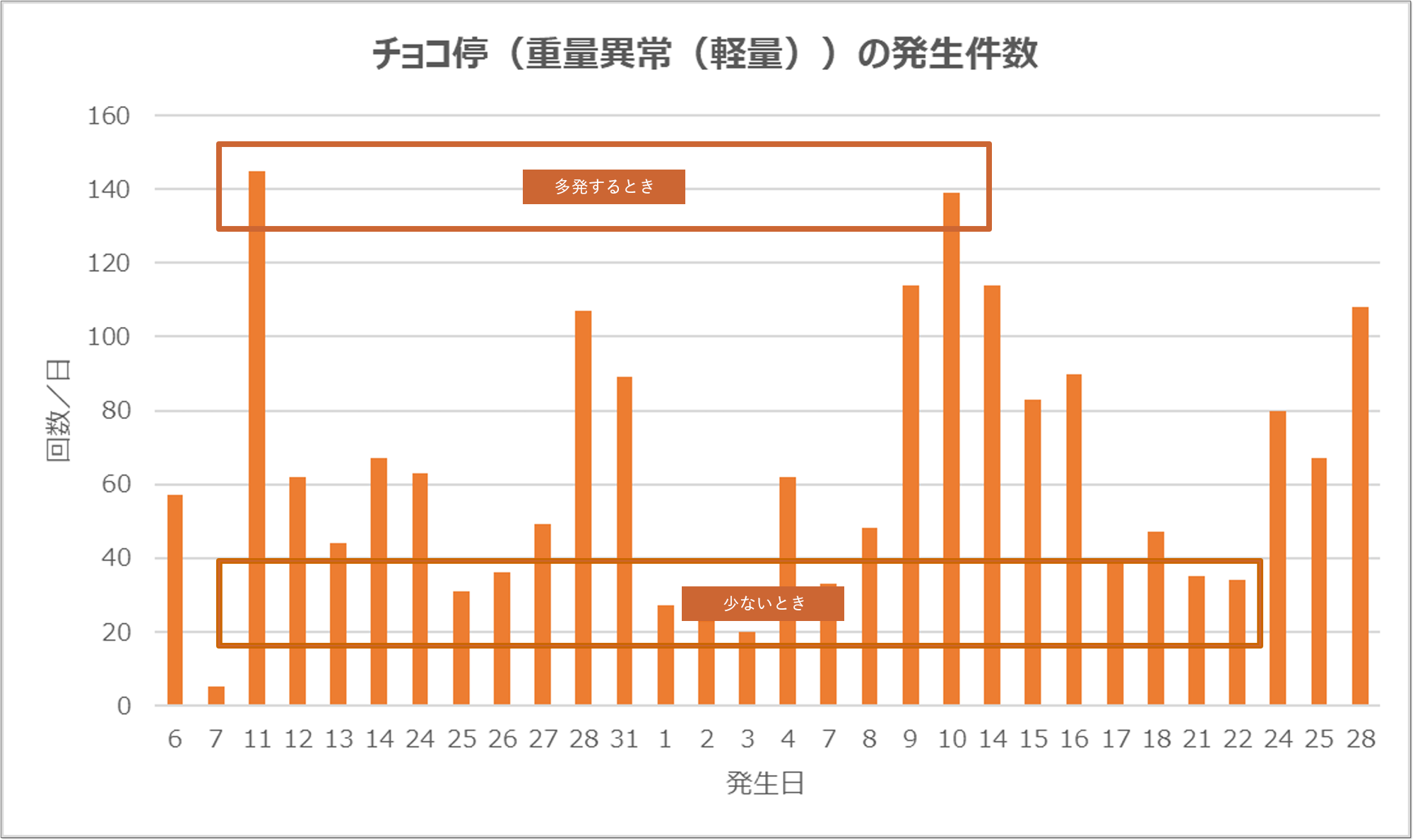

お客様が収集していた生産実績データ(製造ラインの運転状況)を確認し、生産性の低下を招く事象について現地調査を実施しました。そして、これらの収集データを分析してグラフ化することで、改善のポイントを見える化しました。

-

お客様が収集していた生産実績データ

-

現地調査で収集したデータ

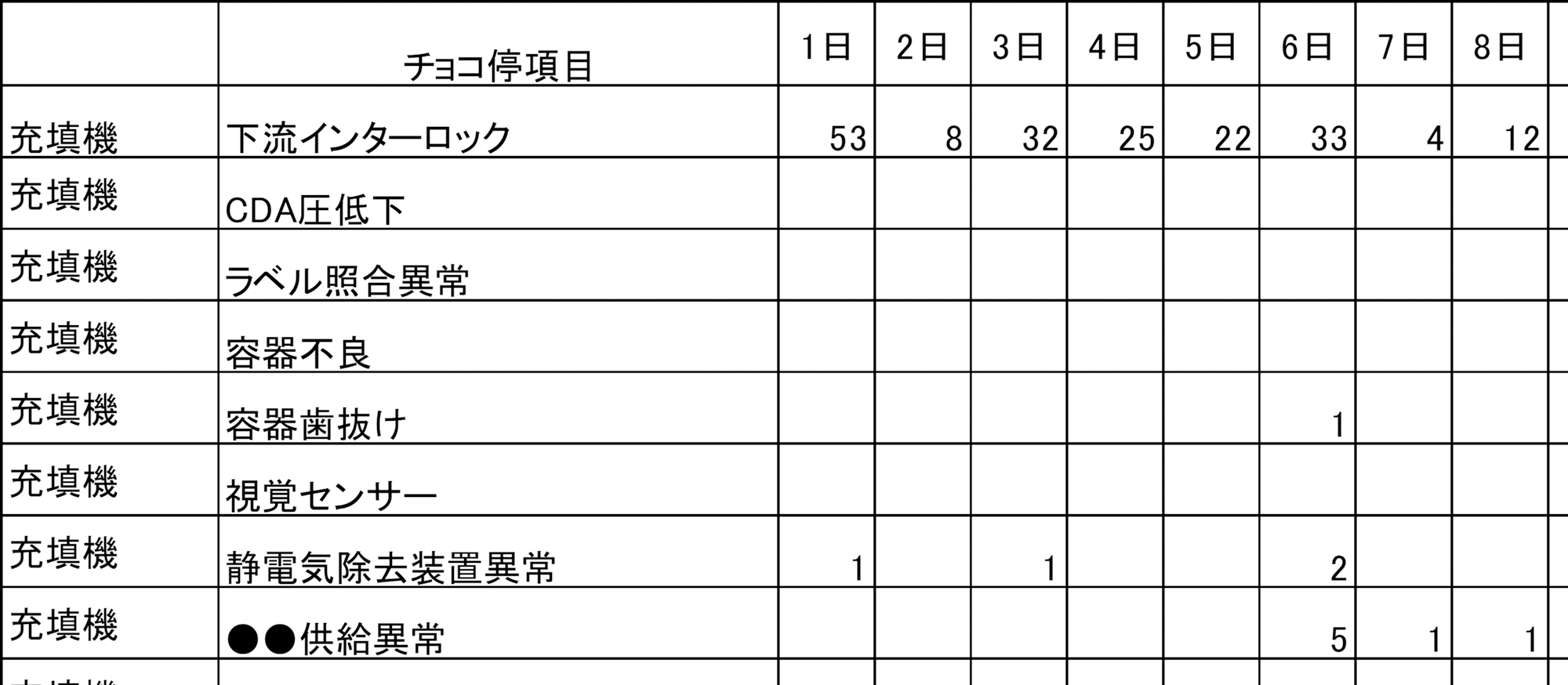

- 充てん機のチョコ停(短時間のライン停止)が頻発していたが、迅速な対応により、かえって影響が見えにくくなっていた。

- チョコ停に着目することで、特定のエラーが多発していることと、そのエラーの発生にバラつきがあることが判明。

→これらの傾向を深堀りすることで改善ポイントを発見

現状評価

データ収集する仕組みを構築し、それを活用できれば、生産性の向上や省力化につなげることが可能

対策案について、1ラインからのスモールスタートで検証し、その後複数ラインへの展開に向けて本格的なシステムの導入を含めた検討を行うこととなった。